Коротко говоря, спекание необходимо, потому что одно только прессование создает лишь хрупкую, спрессованную порошковую форму без функциональной прочности. Спекание — это термический процесс, который превращает эту «сырую» деталь в твердый, долговечный и металлургически связанный компонент путем сплавления отдельных частиц порошка.

В то время как прессование придает материалу форму, именно процесс спекания обеспечивает окончательную прочность, плотность и структурную целостность, необходимые для любого инженерного применения. Без спекания спрессованная деталь представляет собой лишь слабосвязанную порошковую форму, а не функциональный компонент.

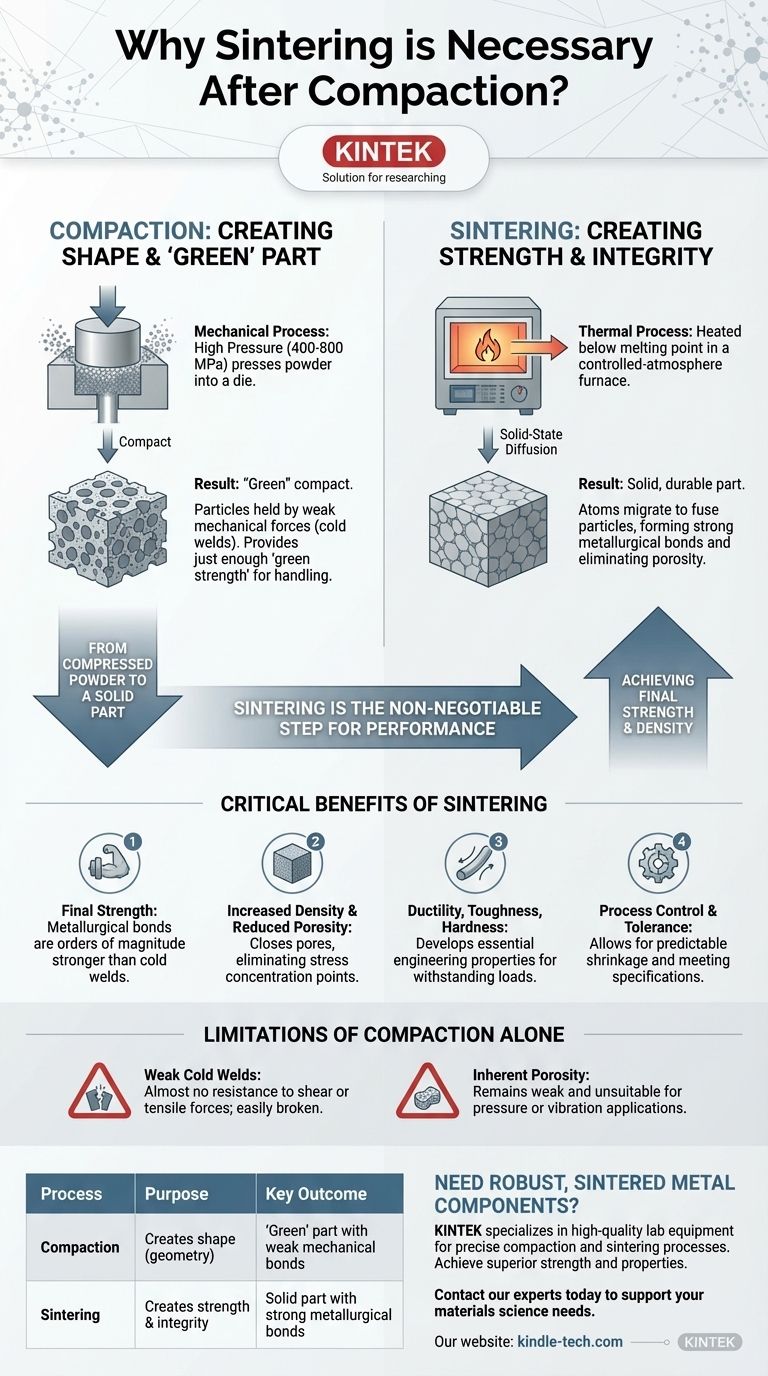

От спрессованного порошка к твердой детали

Чтобы понять необходимость спекания, вы должны сначала осознать различное состояние материала после каждого этапа процесса порошковой металлургии. Эти два этапа служат принципиально разным целям.

«Сырая» деталь: Результат прессования

Прессование — это механический процесс. Высокое давление (часто 400-800 МПа) используется для прессования металлического порошка в матрице, заставляя частицы вступать в тесный контакт.

Это создает так называемый «сырой» компакт. Частицы удерживаются вместе слабыми механическими силами, в основном холодными сварными швами в точках их контакта.

Это обеспечивает достаточную «сырую прочность» для того, чтобы деталь можно было обрабатывать и транспортировать в печь для спекания без разрушения. Однако она не обладает ни прочностью, ни пластичностью, ни вязкостью цельной металлической детали.

Трансформация при спекании: Создание металлургических связей

Спекание — это термический процесс. Сырой компакт нагревается в печи с контролируемой атмосферой до температуры ниже точки плавления материала.

При этой высокой температуре начинается процесс, называемый твердофазной диффузией. Атомы мигрируют через границы отдельных частиц, заставляя их сплавляться.

Эта диффузия создает прочные металлургические связи, образуя «шейки», которые растут в точках контакта частиц. Отдельные частицы по существу сливаются, создавая твердую, когерентную массу с значительно уменьшенной внутренней пористой сетью.

Почему спекание является обязательным условием для производительности

Сырая деталь непригодна для любого реального применения. Спекание — это этап, который придает основные свойства, определяющие функциональный металлический компонент.

Достижение окончательной прочности и плотности

Основное назначение спекания — создание прочности. Металлургические связи, образующиеся в процессе, на порядки прочнее холодных сварных швов, полученных при прессовании.

Этот процесс также дополнительно уплотняет деталь, закрывая многие поры, оставшиеся после прессования. Устранение этой пористости имеет решающее значение, поскольку поры являются концентраторами напряжений и внутренними слабыми местами в структуре материала.

Развитие основных свойств материала

Помимо простой прочности, спекание развивает другие важные инженерные свойства, такие как пластичность, вязкость и твердость. Сырая деталь хрупка и разрушится при минимальном усилии. Спеченная деталь может выдерживать механические нагрузки, деформацию и удары.

Понимание ключевых ограничений

Опора только на прессование не является жизнеспособной стратегией производства из-за ее фундаментальных физических ограничений.

Слабость холодных сварных швов

Прессование создает только физический контакт и слабое механическое зацепление. Эти связи почти не сопротивляются сдвиговым или растягивающим силам. Сырую деталь часто можно сломать руками.

Присущая пористость

Даже при экстремальном давлении прессование всегда оставляет сеть пор между частицами. Эта пористость делает компонент слабым и непригодным для применений, где он может подвергаться давлению, вибрации или любой значительной нагрузке.

Необходимость контроля процесса

Спекание — это высококонтролируемый процесс. Температура, время и атмосфера печи должны точно регулироваться, чтобы предотвратить окисление и обеспечить желаемое количество диффузии. Этот контроль позволяет предсказывать усадку и гарантирует, что конечная деталь соответствует требуемым допускам размеров и эксплуатационным характеристикам.

Применение этого понимания к вашей цели

Двухэтапный процесс представляет собой симбиотические отношения, где каждый этап выполняет задачу, которую не может выполнить другой.

- Если ваше основное внимание уделяется геометрии детали и первоначальной форме: Прессование является критическим шагом для определения чистой формы, сложности и начальной плотности компонента до того, как будут развиты окончательные свойства.

- Если ваше основное внимание уделяется механическим характеристикам и окончательной целостности: Спекание является важным шагом для превращения порошковой формы в прочный, долговечный и функциональный инженерный материал, готовый к применению.

В конечном итоге, прессование придает материалу форму, но спекание придает ему прочность и полезность в качестве твердой, готовой детали.

Сводная таблица:

| Процесс | Цель | Ключевой результат |

|---|---|---|

| Прессование | Создает форму (геометрию) | «Сырая» деталь со слабыми механическими связями |

| Спекание | Создает прочность и целостность | Твердая деталь с прочными металлургическими связями |

Нужны надежные, спеченные металлические компоненты для вашей лаборатории или производственной линии?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для точных процессов прессования и спекания. Наш опыт гарантирует, что вы достигнете превосходной прочности, плотности и свойств материала, необходимых для ваших инженерных применений.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши потребности в порошковой металлургии и материаловедении.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

Люди также спрашивают

- Что такое технология распыления? Руководство по прецизионному нанесению тонких пленок

- Каковы проблемы сварки нержавеющей стали? Преодоление деформации, сенсибилизации и загрязнения

- Каковы три наиболее важные составляющие термической обработки материалов? Температура, время выдержки и скорость охлаждения для получения превосходных свойств

- Какова цель использования герметичных стеклянных трубок для спекания тио-ЛИЗИКОНа? Оптимизация чистоты твердого электролита

- Какова температура кипения ТГК в вакууме? Руководство по безопасной дистилляции