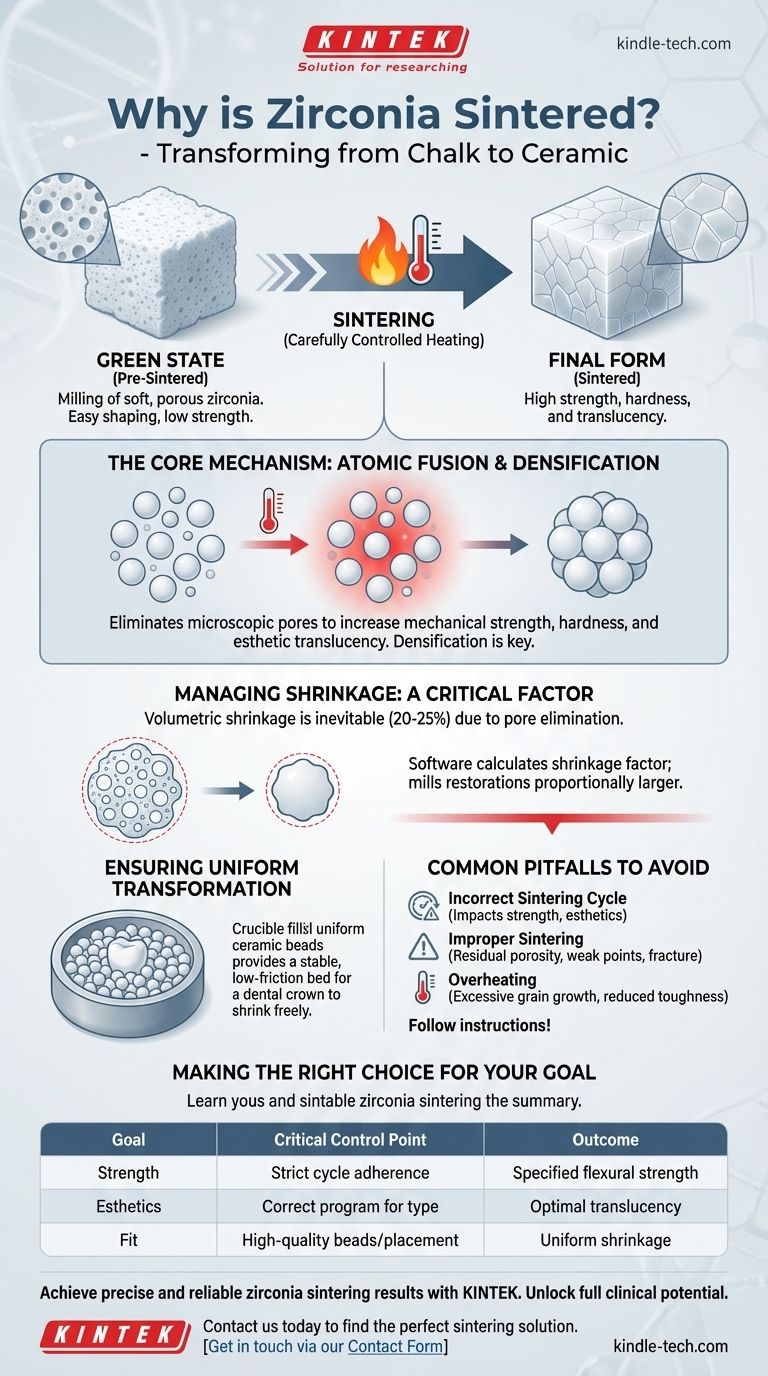

Диоксид циркония спекают, чтобы преобразовать его из мягкого, пористого и меловидого материала в плотную, высокопрочную керамику. Этот тщательно контролируемый процесс нагрева сплавляет отдельные частицы циркония вместе, устраняя внутренние пустоты для достижения конечной, клинически приемлемой твердости и структурной целостности материала.

Основная причина спекания циркония — это уплотнение. Этот процесс устраняет микроскопические поры внутри материала, что является прямой причиной его резкого увеличения механической прочности, твердости и эстетической полупрозрачности.

Преобразование из «сырого состояния» в конечную форму

Спекание — это не просто процесс упрочнения; это полная трансформация материала на микроскопическом уровне. Это критический этап, который превращает точно отфрезерованную форму в функциональный, несущий нагрузку компонент.

Исходная точка: «Сырое состояние»

До спекания цирконий находится в предварительно спеченном или «сыром состоянии». На этом этапе он мягкий и меловой, что позволяет легко и эффективно фрезеровать его в сложные формы, такие как стоматологические коронки или мосты, с использованием технологии CAD/CAM.

Однако в этом состоянии материал практически не обладает структурной прочностью, поскольку он сильно пористый.

Основной механизм: Атомное слияние

Спекание включает нагрев циркония в сыром состоянии в специальной печи до температур, близких к температуре плавления.

Этот сильный нагрев активирует частицы циркония, заставляя их диффундировать и сливаться друг с другом в точках контакта. По мере протекания этого слияния зазоры и поры между частицами постепенно устраняются.

Результат уплотнения

Устранение пористости придает спеченному диоксиду циркония его замечательные свойства. Более плотный материал по своей сути прочнее и более устойчив к разрушению.

Этот процесс также значительно влияет на оптические свойства материала, увеличивая его полупрозрачность для достижения лучших эстетических результатов в стоматологических приложениях.

Управление критическим фактором: Усадка

Наиболее значимым и предсказуемым результатом спекания является объемная усадка. Понимание и управление этим процессом имеет решающее значение для производства точных конечных изделий.

Почему усадка неизбежна

Усадка является прямым и необходимым следствием уплотнения. По мере устранения пор между частицами циркония общий объем изделия должен уменьшиться.

Эта усадка существенна и часто уменьшает размеры детали на 20–25%.

Роль программного обеспечения CAD/CAM

Для получения конечного продукта с точными размерами первичное фрезерование должно учитывать эту усадку.

Программное обеспечение CAD/CAM автоматически рассчитывает требуемый коэффициент усадки и фрезерует реставрацию в сыром состоянии пропорционально больше, чем ее предполагаемый конечный размер.

Обеспечение однородной трансформации

Чтобы цирконий усаживался равномерно, без деформации или растрескивания, его помещают в тигель, заполненный керамическими или циркониевыми шариками.

Эти шарики обеспечивают стабильную среду с низким трением, которая позволяет реставрации свободно двигаться и усаживаться во всех направлениях по мере ее уплотнения в печи.

Распространенные ошибки, которых следует избегать

Успех циркониевой реставрации в значительной степени зависит от точности процесса спекания. Отклонения могут поставить под угрозу конечный результат.

Влияние параметров спекания

Конечные свойства циркония определяются циклом спекания — в частности, скоростью нарастания температуры, пиковой температурой и временем выдержки при этой температуре.

Использование неправильного цикла для определенного типа циркония может привести к субоптимальной прочности, плохой эстетике или внутреннему напряжению.

Риски неправильного спекания

Неполный или неправильный процесс спекания может оставить остаточную пористость, создавая слабые места, которые делают материал склонным к разрушению под нагрузкой.

И наоборот, перегрев может привести к чрезмерному росту зерен, что также может снизить прочность и сопротивление разрушению материала. Соблюдение инструкций производителя имеет первостепенное значение.

Сделайте правильный выбор для вашей цели

Достижение предсказуемых и надежных результатов с диоксидом циркония требует пристального внимания к протоколу спекания, поскольку разные цели имеют разные критические контрольные точки.

- Если ваш основной фокус — максимальная клиническая прочность: Строгое соблюдение проверенного производителем цикла спекания является обязательным для достижения заявленной прочности на изгиб.

- Если ваш основной фокус — эстетика и полупрозрачность: Убедитесь, что используется правильная программа спекания для конкретного типа циркония, поскольку циклы для высокопрозрачных материалов часто отличаются от циклов для высокопрочных.

- Если ваш основной фокус — точность прилегания: Используйте высококачественные циркониевые шарики и убедитесь, что реставрация правильно расположена в тигле, чтобы обеспечить равномерную, беспрепятственную усадку.

В конечном счете, правильное спекание — это последний, критически важный производственный этап, который раскрывает весь клинический потенциал диоксида циркония.

Сводная таблица:

| Этап спекания | Ключевой процесс | Результат |

|---|---|---|

| Сырое состояние | Фрезерование мягкого, пористого циркония | Легкое формирование, но низкая прочность |

| Спекание | Нагрев для слияния частиц | Устраняет поры, увеличивает плотность |

| Конечная форма | Контролируемое охлаждение | Высокая прочность, твердость и полупрозрачность |

Достигайте точных и надежных результатов спекания циркония с KINTEK.

Раскройте полный клинический потенциал ваших стоматологических реставраций. KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, гарантируя, что ваш цирконий достигнет оптимальной прочности и эстетики благодаря точному контролю температуры и равномерному нагреву.

Свяжитесь с нами сегодня, чтобы найти идеальное решение для спекания для нужд вашей лаборатории и повысить качество ваших реставраций. Свяжитесь с нами через нашу форму обратной связи

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Какова температура спекания стоматологического диоксида циркония? Достигните максимальной прочности и эстетики

- Какова температура фарфоровой печи? Освоение спекания для идеальных результатов

- Какова функция печи для выжигания? Достижение точного удаления материала и очистки форм

- Какова температура стоматологической керамики? Освоение процесса обжига для идеальных реставраций

- Каковы компоненты стоматологической керамики? Освойте баланс стекла и кристаллов для превосходных реставраций

- Можно ли фрезеровать циркониевые коронки? Да, это стандарт для высокоточных стоматологических реставраций

- Что дешевле: фарфоровая или керамическая коронка? Практическое руководство по стоимости и материалам зубных коронок

- Какова температура спекания диоксида циркония? Достижение оптимальной прочности и эстетики