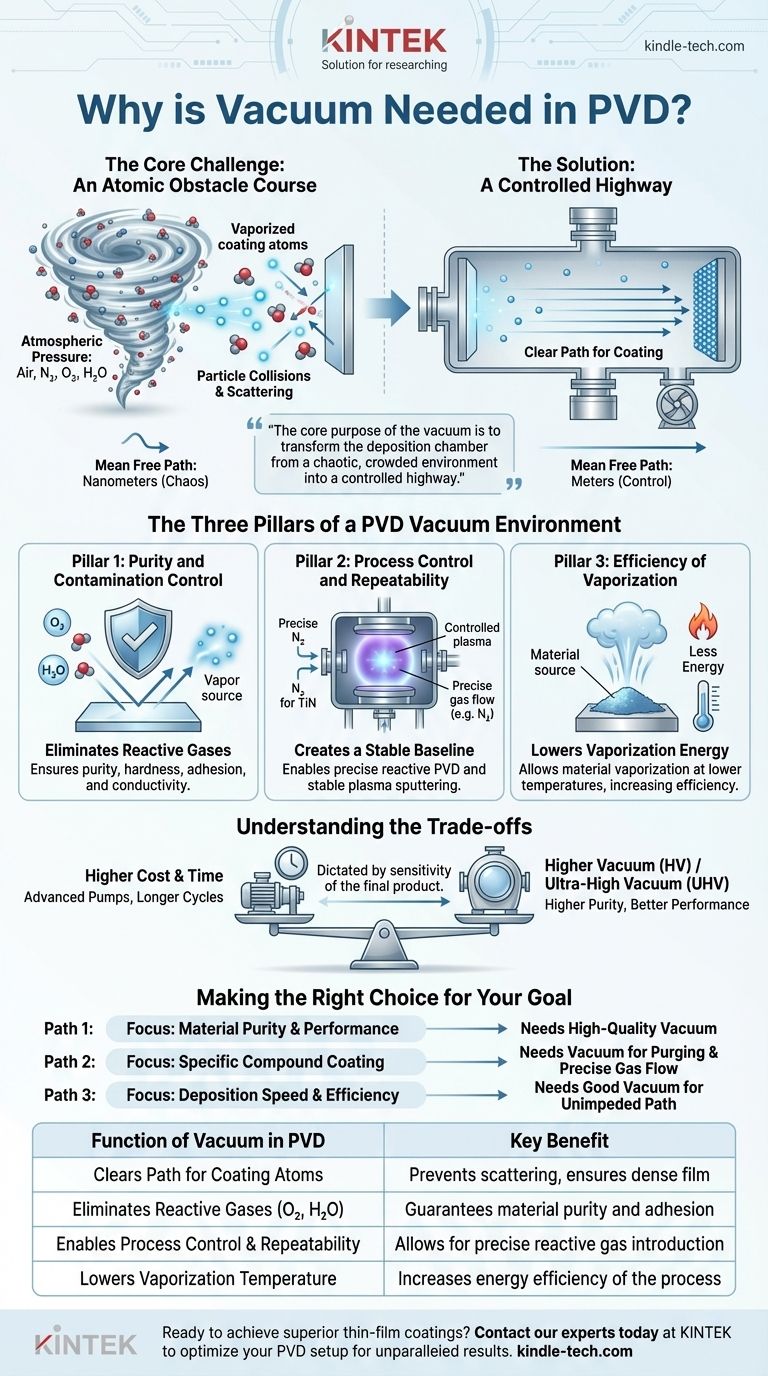

В физическом осаждении из паровой фазы (PVD) вакуум необходим, поскольку он расчищает путь для частиц покрытия и предотвращает загрязнение. Удаляя практически весь воздух и другие газы из камеры, вакуум гарантирует, что испаренный материал покрытия может перемещаться от источника к целевой подложке без столкновений с другими атомами, что приводит к получению чистой, плотной и высококачественной тонкой пленки.

Основная цель вакуума — превратить камеру осаждения из хаотичной, переполненной среды в контролируемую магистраль. Он гарантирует, что материал покрытия достигнет места назначения чисто и без помех, что является фундаментальным требованием для создания высокоэффективной пленки, атом за атомом.

Основная проблема: Полоса препятствий на атомном уровне

При нормальном атмосферном давлении воздух вокруг нас невероятно плотен от молекул, таких как азот, кислород и водяной пар. Попытка выполнить PVD в таких условиях была бы сродни попытке бросить горсть песка сквозь ураган.

Проблема столкновений частиц

Атомы испаренного материала покрытия чрезвычайно малы. Если они выбрасываются в камеру, заполненную воздухом, они немедленно столкнутся с миллиардами других молекул газа. Эти столкновения рассеивают атомы покрытия, замедляют их и не дают им достичь подложки по прямой линии.

Понимание «Средней длины свободного пробега»

В физике средняя длина свободного пробега — это среднее расстояние, которое частица может пройти до столкновения с другой частицей. В плотной среде атмосферного давления это расстояние измеряется в нанометрах — путь, слишком короткий для эффективного нанесения покрытия.

Как вакуум создает чистый путь

Создание вакуума включает откачку воздуха и других газов, что резко уменьшает количество частиц в камере. Это увеличивает среднюю длину свободного пробега с нанометров до метров. У испаренных атомов покрытия теперь есть прямая, беспрепятственная линия видимости для перемещения от источника к подложке.

Три столпа вакуумной среды PVD

Вакуум делает больше, чем просто расчищает путь; он создает фундаментальные условия, необходимые для контроля, чистоты и эффективности.

Столп 1: Чистота и контроль загрязнений

Воздух содержит реактивные газы, в первую очередь кислород и водяной пар. Если оставить их в камере, эти газы вступят в реакцию с горячим испаренным материалом покрытия и чистой поверхностью подложки. Это создает нежелательные оксиды и другие соединения, загрязняющие конечную пленку и компрометирующие ее свойства, такие как твердость, адгезия или проводимость.

Столп 2: Контроль процесса и повторяемость

Вакуум создает чистую, стабильную и предсказуемую базовую линию. Он устраняет все неизвестные переменные, позволяя инженерам полностью контролировать атмосферу. Если желательна специфическая химическая реакция, например, в реактивном PVD, точное количество реактивного газа (например, азота для создания нитрида титана) может быть намеренно введено в чистую вакуумную среду.

Эта среда низкого давления также критически важна для таких процессов, как распыление (sputtering), где для бомбардировки исходного материала должна генерироваться и поддерживаться стабильная плазма.

Столп 3: Эффективность испарения

Удаление давления окружающего воздуха также облегчает превращение исходного материала в пар. Это похоже на то, как вода кипит при более низкой температуре на больших высотах, где атмосферное давление ниже. Это позволяет испарять материал при более низкой температуре или с меньшими затратами энергии, что делает весь процесс PVD более эффективным.

Понимание компромиссов

Не все вакуумные среды одинаковы, и достижение «идеального» вакуума сопряжено с затратами.

Уровни вакуума

Инженеры говорят о различных уровнях вакуума, таких как высокий вакуум (HV) или сверхвысокий вакуум (UHV). Эти термины просто относятся к тому, насколько низкое давление внутри камеры — в UHV значительно меньше остаточных газовых частиц, чем в HV.

Стоимость чистоты

Достижение более низкого давления (лучшего вакуума) требует более сложных, дорогих систем откачки и значительно более длительного времени откачки. Это увеличивает как капитальные затраты на оборудование, так и время, необходимое для обработки каждой партии, что влияет на пропускную способность.

Согласование вакуума с применением

Требуемый уровень вакуума диктуется чувствительностью конечного продукта. Простое декоративное хромовое покрытие на пластиковой детали может не требовать такого же экстремального уровня чистоты, как сложный оптический фильтр или полупроводниковое устройство, где даже несколько случайных атомов кислорода могут привести к отказу компонента.

Принятие правильного решения для вашей цели

Уровень и качество вакуума напрямую связаны с желаемым результатом покрытия.

- Если ваш основной фокус — чистота материала и производительность: Вам нужен высококачественный вакуум для минимизации загрязнения реактивными газами, которые ухудшают свойства пленки.

- Если ваш основной фокус — создание покрытия из определенного соединения (например, TiN): Вакуум имеет решающее значение для продувки всех нежелательных газов до того, как вы введете точный поток реактивного газа.

- Если ваш основной фокус — скорость и эффективность нанесения: Хороший вакуум обеспечивает прямой, беспрепятственный путь для потока пара, максимизируя количество материала, успешно осаждаемого на подложке.

В конечном счете, вакуум в PVD — это критический элемент, который превращает хаотичную среду в точно контролируемый процесс для инженерии материалов на атомном уровне.

Сводная таблица:

| Функция вакуума в PVD | Ключевое преимущество |

|---|---|

| Расчищает путь для атомов покрытия | Предотвращает рассеяние, обеспечивает плотную пленку |

| Устраняет реактивные газы (O₂, H₂O) | Гарантирует чистоту материала и адгезию |

| Обеспечивает контроль процесса и повторяемость | Позволяет вводить реактивные газы с высокой точностью |

| Снижает температуру испарения | Повышает энергоэффективность процесса |

Готовы достичь превосходных тонкопленочных покрытий? Качество вашего процесса PVD начинается с правильной вакуумной среды и оборудования. В KINTEK мы специализируемся на высокопроизводительном лабораторном оборудовании и расходных материалах, адаптированных для точных применений PVD. Наш опыт гарантирует, что вы получите чистоту, контроль и повторяемость, необходимые для передовых исследований и производства. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем оптимизировать вашу установку PVD для достижения непревзойденных результатов.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Безмасляный мембранный вакуумный насос для лабораторного и промышленного использования

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне