Коротко говоря, водород используется при спекании, потому что он действует как мощный восстановитель при высоких температурах. Он химически удаляет поверхностные оксиды и другие примеси с металлических порошков, создавая исключительно чистые поверхности, которые могут эффективно сплавляться. Этот процесс критически важен для производства плотных, высокопрочных деталей с яркой, чистой отделкой.

Основная функция водородной атмосферы заключается не просто в предотвращении окисления, а в его активном обращении вспять. Этот этап очистки позволяет отдельным частицам металла правильно связываться, раскрывая превосходные механические свойства и качество поверхности, ожидаемые от процесса спекания.

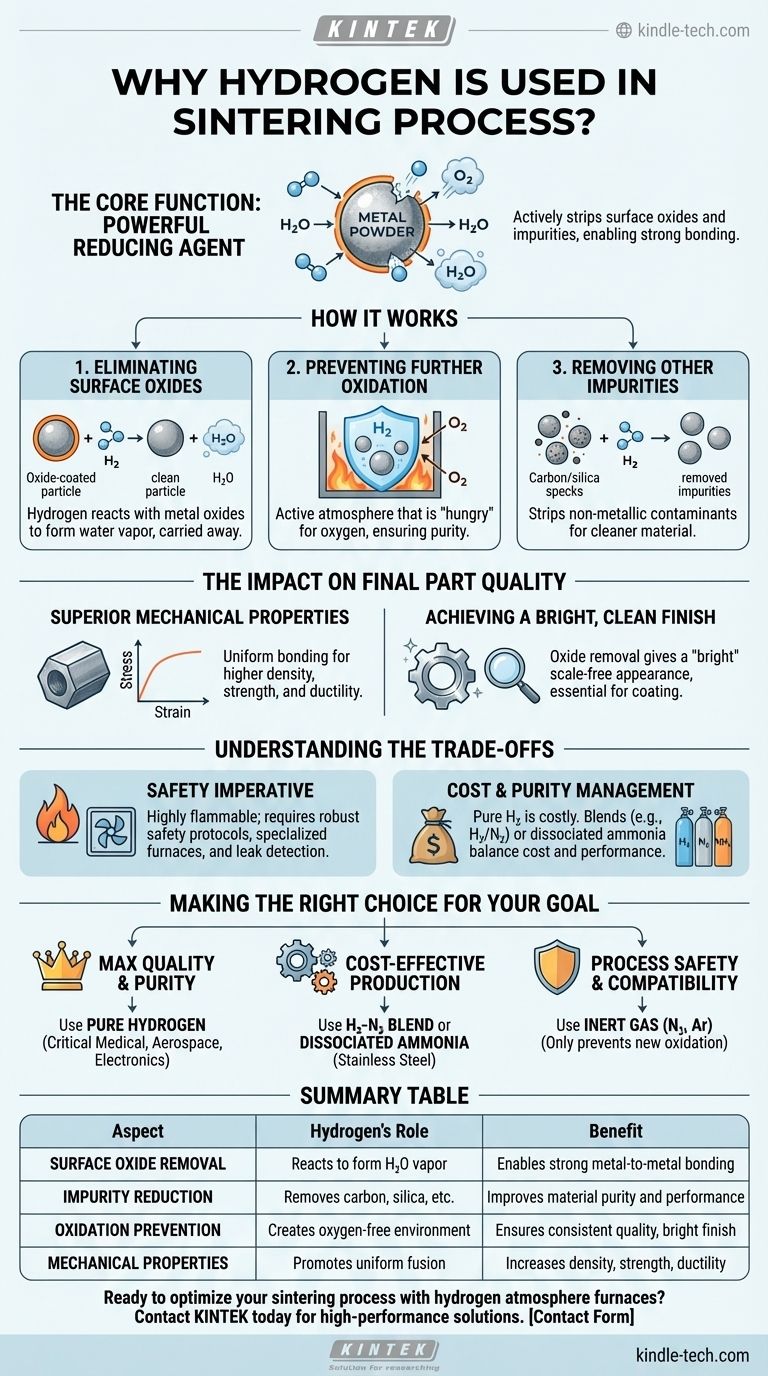

Основная функция: Мощный восстановитель

Спекание включает нагрев спрессованного порошка до температуры чуть ниже точки плавления, что приводит к сплавлению частиц в твердую массу. Качество этого сплавления полностью зависит от чистоты поверхностей частиц.

Удаление поверхностных оксидов

Почти все металлические порошки имеют тонкий, невидимый слой оксида на своей поверхности от воздействия воздуха. Этот оксидный слой действует как барьер, препятствуя контакту металла с металлом, необходимому для образования прочных связей во время спекания. Водород напрямую решает эту проблему, реагируя с кислородом в оксидах металлов с образованием водяного пара (H₂O), который затем удаляется.

Предотвращение дальнейшего окисления

При высоких температурах, необходимых для спекания, металлы чрезвычайно реактивны и быстро повторно окисляются при воздействии даже следовых количеств кислорода. Непрерывный поток водорода создает в печи атмосферу, которая не просто инертна, но активно "жаждет" кислорода, обеспечивая чистоту деталей и отсутствие оксидов на протяжении всего цикла нагрева и охлаждения.

Удаление других примесей

Роль водорода как очистителя выходит за рамки только кислорода. Для многих сплавов он помогает удалить другие неметаллические примеси, такие как остаточный углерод из связующих, используемых на стадии прессования порошка, или микроэлементы, такие как диоксид кремния. Это приводит к получению более чистого, высокоэффективного конечного материала.

Влияние на качество конечной детали

Использование водородной атмосферы напрямую приводит к ощутимым улучшениям в готовом компоненте. Именно поэтому это важно для требовательных применений, от деталей из нержавеющей стали до карбидов вольфрама.

Превосходные механические свойства

Обеспечивая атомарно чистые поверхности, водород способствует более полному и равномерному связыванию между частицами порошка. Это приводит к получению конечной детали с более высокой плотностью, большей прочностью и улучшенной пластичностью по сравнению с деталями, спеченными в менее эффективных атмосферах.

Достижение яркой, чистой отделки

Удаление оксидов придает деталям, спеченным в водороде, их характерный "яркий" вид. Это не просто косметический эффект; чистая, без окалины поверхность часто является критически важным функциональным требованием, улучшая коррозионную стойкость и подготавливая деталь к последующим операциям по нанесению покрытия или гальванизации.

Понимание компромиссов

Хотя использование водорода очень эффективно, это техническое решение, которое сопряжено с определенными проблемами и соображениями, которые необходимо учитывать.

Императив безопасности

Водород легко воспламеняется и может образовывать взрывоопасные смеси с воздухом. Его использование требует надежных протоколов безопасности, специализированных конструкций печей, надлежащей вентиляции и систем обнаружения утечек. Эти необходимые меры безопасности представляют собой значительные инвестиции как в оборудование, так и в обучение операторов.

Управление затратами и чистотой

Водород высокой чистоты может быть дороже инертных газов, таких как азот или аргон. Для баланса стоимости и производительности многие процессы используют смесь водорода и азота (например, 5% H₂ / 95% N₂). Другой распространенной альтернативой является диссоциированный аммиак, который разлагается при высоких температурах, образуя готовую смесь водорода и азота.

Правильный выбор для вашей цели

Выбор правильной атмосферы печи зависит от обрабатываемого материала и желаемого результата для конечной детали.

- Если ваша основная цель — максимальное качество и чистота: Используйте чистую водородную атмосферу для критически важных компонентов в медицинской, аэрокосмической или электронной промышленности, где производительность не подлежит обсуждению.

- Если ваша основная цель — экономичное производство нержавеющей стали: Используйте смесь водорода и азота или диссоциированный аммиак для достижения отличного восстановления оксидов и контроля углерода при более низких эксплуатационных расходах.

- Если ваша основная цель — безопасность процесса или совместимость материалов: Рассмотрите инертную атмосферу, такую как чистый азот или аргон, но имейте в виду, что они будут только предотвращать дальнейшее окисление и не будут восстанавливать существующие оксиды.

В конечном итоге, способность водорода активно очищать материал во время нагрева делает его незаменимым инструментом для передовой порошковой металлургии.

Сводная таблица:

| Аспект | Роль водорода | Преимущество |

|---|---|---|

| Удаление поверхностных оксидов | Реагирует с оксидами, образуя водяной пар | Обеспечивает прочное металлическое связывание |

| Уменьшение примесей | Удаляет углерод, диоксид кремния и другие загрязнители | Улучшает чистоту и производительность материала |

| Предотвращение окисления | Создает бескислородную среду во время нагрева/охлаждения | Обеспечивает стабильное качество деталей и яркую отделку |

| Механические свойства | Способствует равномерному сплавлению частиц | Увеличивает плотность, прочность и пластичность |

Готовы оптимизировать процесс спекания с помощью печей с водородной атмосферой? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, предоставляя надежные решения для лабораторий, стремящихся к превосходной чистоте материала и механическим свойствам. Наш опыт в технологии спекания гарантирует, что вы получите плотные, высокопрочные детали с яркой, чистой отделкой. Свяжитесь с нами сегодня, чтобы обсудить, как наши водородно-совместимые печи могут улучшить результаты вашей порошковой металлургии!

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой азота и водорода

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы эффекты водорода (H2) в контролируемой печной среде? Освоение восстановления и рисков

- Почему для отжига вольфрама необходимо поддерживать восстановительную атмосферу водорода? Обеспечение чистоты при высокотемпературной обработке

- Каковы основные преимущества использования водородного обжига для спекания деталей? Достижение максимальной плотности и коррозионной стойкости

- Почему для предварительного спекания материалов Fe-Cr-Al необходима промышленная печь с контролем водородной атмосферы?

- Для чего используются водородные печи? Достижение чистоты и скорости в высокотемпературной обработке