По своей сути магнитное поле в магнетронном распылении используется для удержания электронов вблизи поверхности распыляемого материала (мишени). Это ограничение резко увеличивает вероятность того, что эти электроны ионизируют распыляемый газ (например, аргон), создавая плотную плазму, которая более эффективно бомбардирует мишень. Результатом является гораздо более быстрый, эффективный и низкотемпературный процесс осаждения.

Основная проблема при распылении заключается в создании достаточного количества ионов для эффективного разрушения материала мишени. Магнитное поле решает эту проблему, действуя как «электронная ловушка», концентрируя энергию плазмы там, где она нужнее всего — непосредственно на мишени — превращая распыление из медленного процесса при высоком давлении в быстрый и точный.

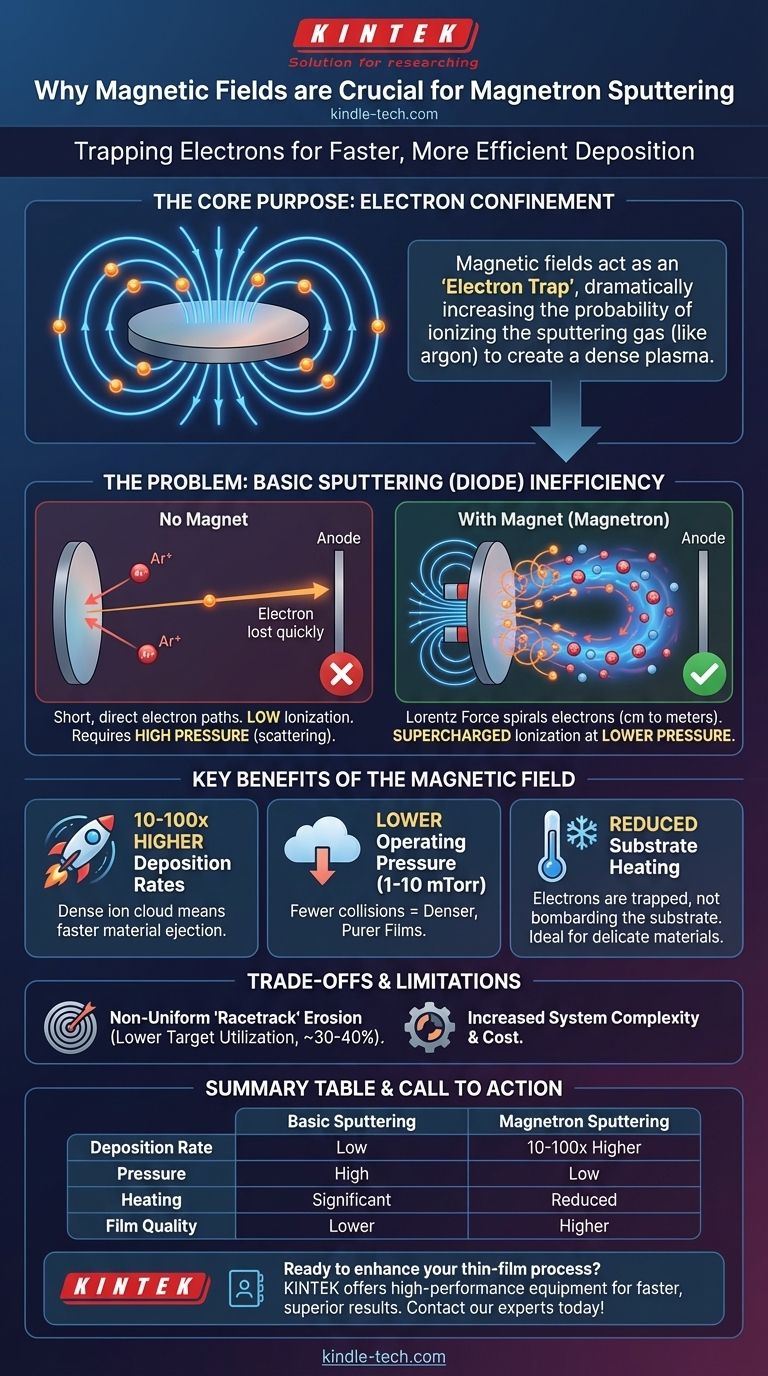

Основная проблема: неэффективность в базовом распылении

Чтобы понять роль магнитного поля, мы должны сначала рассмотреть ограничения распыления без него (известного как диодное распыление).

Роль плазмы

Распыление работает за счет создания плазмы — перегретого ионизированного газа. Положительно заряженные ионы из этой плазмы, обычно аргона (Ar+), ускоряются электрическим полем и ударяются о отрицательно заряженную мишень.

Эта высокоэнергетическая бомбардировка физически выбивает атомы из материала мишени. Эти выброшенные атомы затем проходят через вакуумную камеру и осаждаются в виде тонкой пленки на вашей подложке.

Расточительный путь электронов

Когда ион ударяет по мишени, он не только выбивает атомы мишени, но и высвобождает вторичные электроны. В базовом распылении эти легкие, энергичные электроны немедленно притягиваются к положительному аноду (часто стенкам камеры) и теряются.

Их путь слишком короткий и прямой, чтобы быть полезным. У них недостаточно времени или достаточно длинного пути, чтобы столкнуться с большим количеством нейтральных атомов аргона и ионизировать их, что делает процесс поддержания плазмы очень неэффективным.

Необходимость высокого давления

Чтобы компенсировать эту неэффективность, диодное распыление требует относительно высокого давления газа. Больше атомов газа в камере означает немного более высокую вероятность столкновения электрона с атомом.

Однако высокое давление нежелательно. Оно заставляет распыленные атомы рассеиваться по мере их движения к подложке, снижая скорость осаждения и потенциально ухудшая качество и плотность конечной пленки.

Как магнитное поле решает проблему

Магнетронное распыление вводит стратегическое магнитное поле, обычно создаваемое постоянными магнитами, расположенными за мишенью, которое коренным образом меняет поведение электронов.

Создание «электронной ловушки»

Линии магнитного поля выходят из мишени, огибают ее поверхность и снова входят в нее. Благодаря принципу, известному как сила Лоренца, электроны вынуждены следовать по этим линиям магнитного поля по крутой спиральной траектории.

Они фактически заперты в области «магнитного туннеля» или «гоночной трассы» близко к поверхности мишени, не имея возможности напрямую уйти к стенкам камеры.

Увеличение длины пути электронов

Вместо того чтобы проходить несколько сантиметров по прямой линии, длина пути задержанного электрона увеличивается до многих метров, поскольку он бесконечно вращается по спирали. Несмотря на то, что электрон остается физически близко к мишени, общее пройденное им расстояние увеличивается на несколько порядков.

Повышение эффективности ионизации

Это значительно увеличенная длина пути резко повышает вероятность того, что один электрон столкнется с сотнями или тысячами нейтральных атомов аргона и ионизирует их, прежде чем потеряет свою энергию.

Это форсирует процесс ионизации. Один вторичный электрон теперь может вызвать каскад новых ионов, делая плазму самоподдерживающейся при гораздо более низких давлениях.

Генерация плотной, локализованной плазмы

В результате получается очень плотная, высокоинтенсивная плазма, сконцентрированная в области «гоночной трассы» непосредственно над мишенью. Это обеспечивает огромное количество ионов, доступных именно там, где они необходимы для бомбардировки и распыления материала мишени.

Практические преимущества магнетронного распыления

Это элегантное решение предоставляет несколько критически важных преимуществ по сравнению с базовым распылением.

Более высокие скорости осаждения

Благодаря гораздо более плотному облаку ионов, бомбардирующих мишень, материал выбрасывается с гораздо более высокой скоростью. Скорости осаждения при магнетронном распылении могут быть в 10–100 раз выше, чем при простом диодном распылении.

Работа при более низких давлениях

Поскольку ионизация очень эффективна, процесс можно проводить при гораздо более низких давлениях газа (обычно 1–10 мТорр). Это создает «среднюю длину свободного пробега» для распыленных атомов, позволяя им двигаться прямо к подложке с меньшим количеством столкновений, что приводит к получению более плотных пленок более высокого качества.

Снижение нагрева подложки

Задерживая электроны на мишени, магнетрон предотвращает их бомбардировку и нагрев подложки. Это решающее преимущество для нанесения пленок на термочувствительные материалы, такие как полимеры, пластмассы или деликатные электронные компоненты.

Понимание компромиссов и ограничений

Хотя метод магнетрона является мощным, он не лишен собственных особенностей.

Неравномерный износ мишени

Плазма ограничена магнитной «гоночной трассой», что означает, что эрозия происходит только в этой конкретной зоне. Это приводит к образованию глубокой борозды в материале мишени, оставляя центральную и внешние части неиспользованными. Это снижает эффективное использование материала мишени, часто всего до 30–40 %.

Сложность и стоимость системы

Интеграция магнитной сборки за мишенью и обеспечение надлежащего охлаждения добавляет механическую сложность и стоимость системе распыления по сравнению с простой диодной установкой.

Сбалансированные и несбалансированные поля

Форму магнитного поля можно настраивать. Сбалансированное поле очень плотно удерживает плазму на мишени, максимизируя скорость осаждения. Несбалансированное поле позволяет части плазмы расширяться в сторону подложки, что может быть намеренно использовано для уплотнения растущей пленки за счет легкой ионной бомбардировки.

Сделайте правильный выбор для вашей цели

Решение об использовании магнетрона зависит от ваших конкретных потребностей в скорости, качестве и совместимости с подложкой.

- Если ваш основной приоритет — высокоскоростное осаждение: Магнетронное распыление является обязательным условием для достижения коммерчески жизнеспособной пропускной способности и быстрого времени нанесения покрытия.

- Если ваш основной приоритет — нанесение покрытий на чувствительные подложки: Значительно более низкий нагрев подложки при магнетронном распылении является критическим и дающим преимущество фактором.

- Если ваш основной приоритет — достижение высокой чистоты и плотности пленки: Возможность работать при низком давлении с магнетроном снижает включение газа и улучшает структуру пленки.

- Если ваш основной приоритет — максимальная простота и низкая стоимость для базовых исследований: Простой системы диодного распыления может быть достаточно, но вы должны принять ее существенные ограничения в производительности.

В конечном счете, магнитное поле превращает распыление из медленного, грубого метода в точный и высокоэффективный краеугольный камень современной технологии тонких пленок.

Сводная таблица:

| Характеристика | Базовое распыление (Без магнита) | Магнетронное распыление (С магнитом) |

|---|---|---|

| Скорость осаждения | Низкая | В 10–100 раз выше |

| Рабочее давление | Высокое (вызывает рассеяние) | Низкое (1–10 мТорр) |

| Нагрев подложки | Значительный | Значительно снижен |

| Качество пленки | Меньшая плотность, больше дефектов | Более высокая плотность, более чистые пленки |

| Использование мишени | Равномерный износ | ~30–40 % (износ по «гоночной трассе») |

Готовы улучшить процесс нанесения тонких пленок? KINTEK специализируется на высокопроизводительном оборудовании и расходных материалах для магнетронного распыления, разработанных для удовлетворения требовательных нужд современных лабораторий. Наши решения обеспечивают более высокую скорость осаждения, превосходное качество пленки и совместимость с термочувствительными подложками.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше лабораторное оборудование может оптимизировать результаты ваших исследований и производства!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Испарительная лодочка для органических веществ

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

Люди также спрашивают

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок