Короче говоря, защитные атмосферы необходимы при спекании для предотвращения разрушительных химических реакций, в первую очередь окисления, которые происходят при высоких температурах. Эта контролируемая среда гарантирует, что частицы металлического порошка смогут эффективно связываться друг с другом, что является основной целью процесса.

Спекание требует огромного количества тепла для сплавления частиц материала, но это же тепло делает эти частицы очень уязвимыми для химической атаки со стороны окружающего воздуха. Защитная атмосфера заменяет реактивный воздух контролируемым газом, действуя как химический щит, который либо предотвращает эти реакции, либо направляет их к желаемому результату.

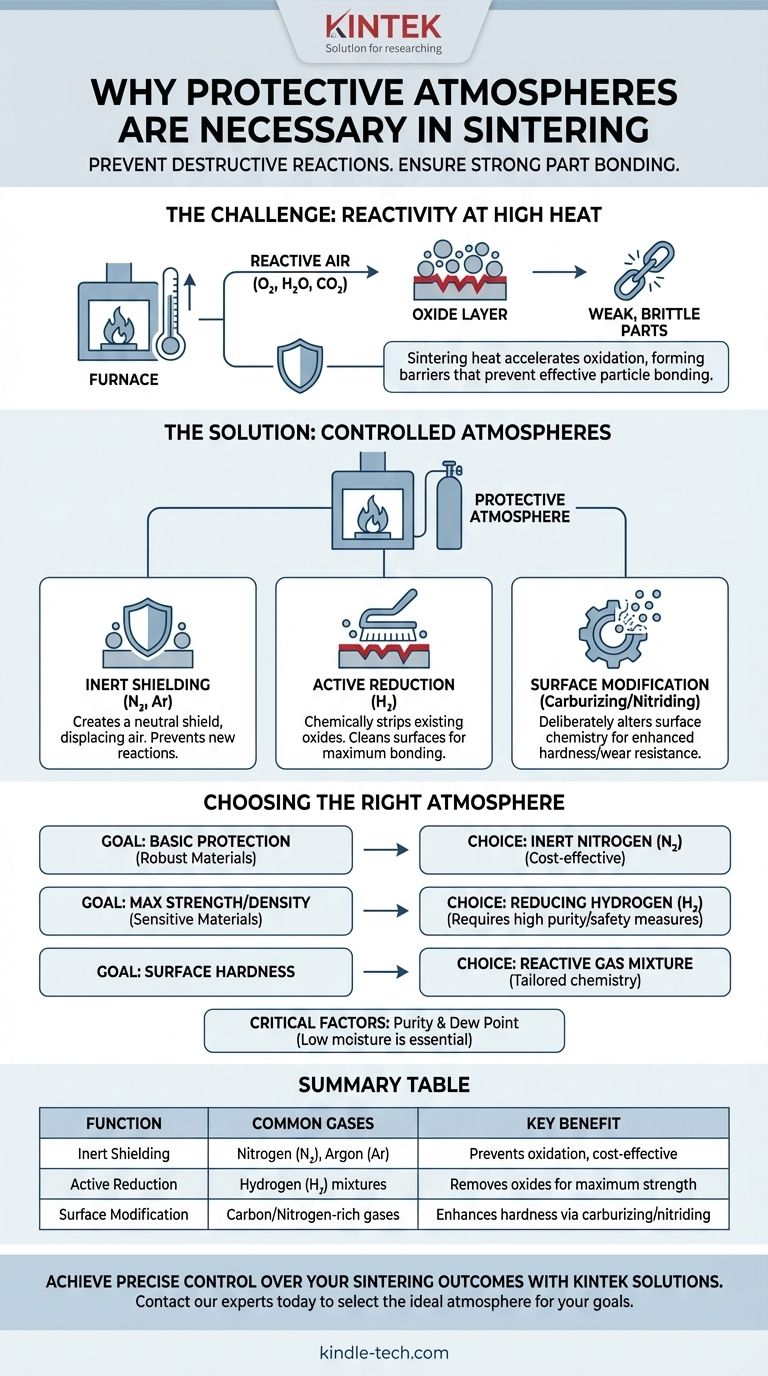

Основная проблема: реакционная способность при высоких температурах

Спекание основано на простом принципе: нагревание уплотненного порошка до тех пор, пока частицы не свяжутся и не уплотнятся. Однако высокие температуры, необходимые для этого, также значительно ускоряют химические реакции, создавая серьезную инженерную проблему.

Главный враг: окисление

Большинство промышленных процессов спекания включают металлические порошки. При нагревании эти металлы легко вступают в реакцию с любым кислородом, присутствующим в атмосфере.

Эта реакция, называемая окислением, образует тонкий, твердый, керамикоподобный слой (оксид) на поверхности каждой частицы порошка.

Этот оксидный слой действует как барьер, физически препятствуя прямому контакту и сплавлению металлических поверхностей. Результатом является слабая, хрупкая деталь, которая не спеклась должным образом.

Помимо кислорода: другие загрязнители

Хотя кислород является основной проблемой, другие компоненты воздуха также могут быть вредны. Водяной пар (влажность) и углекислый газ являются сильными окислителями при температурах спекания и должны быть удалены или вытеснены для защиты материала.

Как защитные атмосферы решают проблему

Защитная атмосфера работает путем замены окружающего, реактивного воздуха в печи газом или газовой смесью, которая либо нереактивна, либо обладает специфической, желаемой реакционной способностью.

Принцип инертности: создание щита

Самый простой подход — использование инертного газа, чаще всего азота (N₂) или аргона (Ar).

Эти газы химически не реагируют с материалом, подвергающимся спеканию, даже при высоких температурах. Они просто вытесняют кислород и влагу, создавая нейтральный «щит» вокруг деталей.

Принцип восстановления: активная очистка поверхностей

Более мощный подход включает восстановительную атмосферу, которая обычно содержит водород (H₂).

Водород не только предотвращает новое окисление, но и может активно обращать его. Он химически удаляет атомы кислорода из любых существующих оксидных слоев на поверхностях порошка, превращая их в водяной пар (H₂O), который затем выводится из печи.

Это «очищающее» действие обеспечивает безупречную металлическую поверхность, что критически важно для достижения максимальной плотности и прочности конечной детали, особенно с легкоокисляемыми материалами.

Намеренные реакции: модификация поверхности

Иногда целью является не просто защита поверхности, а ее целенаправленное изменение. Специфические газовые смеси могут использоваться для диффузии элементов в поверхность материала.

Например, атмосфера, богатая углеродом (науглероживающая атмосфера), может использоваться для создания твердой, износостойкой стальной поверхности на детали. Аналогично, атмосфера, богатая азотом, может использоваться для азотирования. В этих случаях атмосфера становится ключевой частью конструкции материала.

Понимание компромиссов

Выбор правильной атмосферы — это баланс технических требований, безопасности и стоимости. Не существует единой «лучшей» атмосферы для всех применений.

Инертные против восстановительных атмосфер

Инертная атмосфера, такая как чистый азот, безопасна, относительно недорога и эффективна для предотвращения окисления менее чувствительных материалов.

Восстановительная атмосфера, содержащая водород, более эффективна для создания высокочистых, высокоплотных деталей, но она влечет за собой затраты и сложности безопасности при работе с легковоспламеняющимся газом.

Критическая роль чистоты и точки росы

Эффективность любой защитной атмосферы зависит от ее чистоты. Даже азотная атмосфера может стать окислительной, если она содержит слишком много влаги или следов кислорода.

Точка росы газа является критической мерой его влагосодержания. Низкая точка росы указывает на очень сухой газ, что необходимо для предотвращения нежелательных реакций во время высокотемпературного цикла спекания.

Стоимость и сложность системы

Чистый аргон обеспечивает наиболее инертную защиту, но значительно дороже азота. Водородные системы требуют сложного контроля потока, блокировок безопасности и систем дожигания, что увеличивает первоначальные инвестиции и эксплуатационную сложность печи.

Выбор правильной атмосферы для вашей цели

Выбор атмосферы напрямую зависит от материала, с которым вы работаете, и конечных свойств, которые вы хотите получить.

- Если ваша основная цель — базовое предотвращение окисления для прочных материалов (например, некоторых медных сплавов): Инертная азотная атмосфера часто является наиболее экономичным и достаточным выбором.

- Если ваша основная цель — максимальная плотность и прочность для чувствительных материалов (например, нержавеющих сталей или вольфрама): Восстановительная атмосфера, содержащая водород, необходима для очистки поверхностных оксидов и обеспечения прочного металлического соединения.

- Если ваша основная цель — повышение твердости поверхности и износостойкости: Требуется реактивная атмосфера, предназначенная для науглероживания или азотирования, для достижения желаемого химического состава поверхности.

В конечном итоге, контроль атмосферы печи эквивалентен контролю фундаментальной химии вашего процесса, что дает вам прямой контроль над конечным качеством спеченного компонента.

Сводная таблица:

| Функция | Обычно используемые газы | Ключевое преимущество |

|---|---|---|

| Инертная защита | Азот (N₂), Аргон (Ar) | Предотвращает окисление, экономически эффективен |

| Активное восстановление | Смеси водорода (H₂) | Удаляет существующие оксиды для максимальной прочности |

| Модификация поверхности | Газы, богатые углеродом/азотом | Повышает твердость путем науглероживания/азотирования |

Добейтесь точного контроля над результатами спекания. Правильная защитная атмосфера критически важна для плотности, прочности и свойств поверхности детали. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя решения для всех ваших потребностей в лабораторном спекании. Позвольте нашим экспертам помочь вам выбрать идеальную атмосферу для вашего материала и целей. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваш процесс и обеспечить высококачественные результаты.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой азота и водорода

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Можно ли использовать азот для пайки? Объяснение ключевых условий и применений

- Какова роль печи с контролируемой атмосферой в спекании меди и молибдена? Достижение высокой чистоты и плотности

- Что обеспечивает инертную атмосферу? Обеспечьте безопасность и чистоту с помощью азота, аргона или CO2

- Можно ли нагревать газообразный азот? Используйте инертное тепло для точности и безопасности

- Какова цель использования печи с контролируемой атмосферой для восстановления меди? Достижение активных каталитических состояний