В литье не существует универсально «лучшего» процесса, есть только «правильный» процесс для конкретного применения. Литье в постоянные формы под низким давлением (LPPC) — это надежный, высококачественный метод, идеально подходящий для многих конструкционных компонентов. Однако литье в вакуумные постоянные формы (VPMC) предлагает явные преимущества для деталей, требующих абсолютной наивысшей целостности, тонкостенного дизайна и превосходных механических свойств. Выбор полностью зависит от требований к производительности вашей детали и экономических ограничений.

Решение между литьем под низким давлением и вакуумным литьем — это не вопрос хорошего или плохого, а стратегический выбор между точностью и совершенством. Низкое давление обеспечивает исключительный контроль и качество, в то время как вакуум добавляет уровень чистоты материала и точности деталей, который не имеет себе равных.

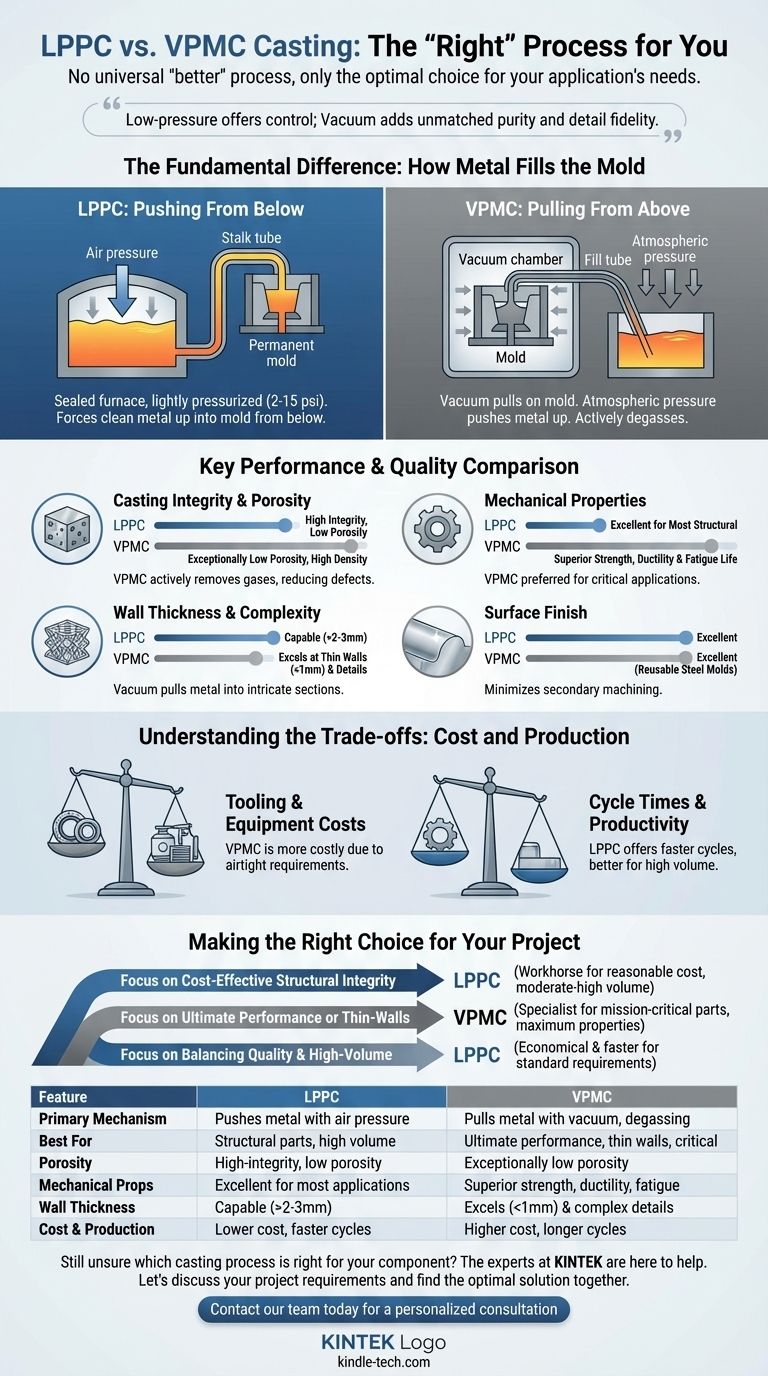

Основное различие: как металл заполняет форму

Чтобы сделать правильный выбор, вы должны сначала понять основное механическое различие между этими двумя процессами. Оба используют давление для подачи расплавленного металла вверх в постоянную стальную или чугунную форму — метод, который намного превосходит простое гравитационное литье. Ключ в том, *как* они создают это давление.

Литье в постоянные формы под низким давлением (LPPC): выталкивание снизу

В LPPC плавильная печь, содержащая расплавленный металл, герметизируется и подвергается легкому давлению (обычно 2–15 фунтов на квадратный дюйм).

Это давление воздуха выталкивает поверхность металла вниз, заставляя чистый металл из-под поверхности подниматься вверх по керамической стояковой трубе и заполнять полость формы сверху.

Давление поддерживается во время затвердевания, что помогает питать отливку по мере ее усадки, значительно уменьшая пористость по сравнению с литьем в землю. Это мягкое, контролируемое и высокоповторяемое заполнение.

Литье в вакуумные постоянные формы (VPMC): вытягивание сверху

В VPMC главную роль играет сама форма. Половинки формы помещаются в вакуумную камеру, или форма спроектирована с уплотнениями для создания герметичного корпуса.

В полости формы создается вакуум. Затем вся сборка опускается так, чтобы заливная трубка погрузилась в открытую, негерметизированную печь. Атмосферное давление — вес воздуха на заводе — затем выталкивает расплавленный металл вверх в полость формы с низким давлением.

Критически важно, что вакуум активно удаляет газы из полости формы и самого потока расплавленного металла, предотвращая захват воздуха и уменьшая газовую пористость.

Ключевое сравнение производительности и качества

Разница в механике заполнения имеет прямые последствия для качества, производительности и технологичности конечной детали.

Целостность отливки и пористость

VPMC имеет явное преимущество в этом отношении. Вакуумная среда активно дегазирует расплавленный алюминий, удаляя растворенный водород и другие газы. Это приводит к отливкам с исключительно низкой пористостью и высокой плотностью.

LPPC производит высококачественные детали с низкой пористостью, которые отлично подходят для большинства конструкционных применений. Однако он не может сравниться с возможностями удаления газов, присущими вакуумному процессу.

Механические свойства

Благодаря более низкому содержанию газов и потенциалу для более мелкой, более однородной зернистой структуры, VPMC, как правило, дает детали с превосходными механическими свойствами. Это включает более высокую прочность на разрыв, пластичность и усталостную долговечность.

Это делает VPMC предпочтительным процессом для критически важных компонентов, где отказ недопустим и требуется максимальная производительность материала (например, аэрокосмические кронштейны, детали подвески высокопроизводительных автомобилей).

Толщина стенки и сложность

VPMC превосходен в производстве деталей с очень тонкими стенками и сложной формы. Разница давлений, создаваемая вакуумом, активно *втягивает* расплавленный металл в сложные детали и тонкие сечения, которые в противном случае могли бы преждевременно затвердеть при других процессах.

LPPC очень хорошо справляется со сложной геометрией, но может столкнуться с ограничениями при толщине стенок ниже 2–3 мм, тогда как VPMC часто может достигать толщины 1 мм или меньше.

Качество поверхности

Оба процесса обеспечивают превосходное качество поверхности благодаря использованию многоразовых стальных форм. Гладкая, непористая поверхность формы придает отливке чистую отделку, минимизируя необходимость в последующей механической обработке.

Понимание компромиссов: стоимость и производство

Ваше решение не является чисто техническим; оно также экономическое. Превосходное качество VPMC достигается за счет цены.

Стоимость оснастки и оборудования

VPMC, как правило, является более дорогим процессом. Оснастка более сложна и дорога из-за абсолютной необходимости в герметичных уплотнениях вокруг половинок формы и выталкивающих штифтов. Вакуумное оборудование само по себе также добавляет значительные капитальные затраты.

Оснастка для LPPC проще и дешевле в изготовлении и обслуживании, что делает ее более экономичным выбором для более широкого спектра применений.

Время цикла и производительность

LPPC часто имеет более быстрое время цикла и более высокую производительность. Процесс, как правило, проще, надежнее и легче автоматизируется. Герметизация печи менее сложна, чем герметизация подвижной формы для каждого цикла заливки.

Время цикла VPMC может быть дольше из-за дополнительных этапов создания и проверки вакуумного уплотнения перед каждой заливкой. Это может сделать его менее подходящим для очень крупносерийного производства, если ценность детали не оправдывает более низкую пропускную способность.

Выбор материалов и сплавов

Оба процесса универсальны и могут работать с широким спектром алюминиевых сплавов. Однако среда высокой чистоты VPMC делает его уникально подходящим для специальных и высокопроизводительных сплавов, где минимизация содержания газов и оксидов имеет решающее значение для достижения желаемых свойств.

Принятие правильного решения для вашего проекта

Оцените не подлежащие обсуждению требования вашего проекта, чтобы принять четкое и уверенное решение.

- Если ваш основной акцент — экономически эффективная структурная целостность: LPPC — это рабочий процесс, обеспечивающий превосходные механические свойства и низкую пористость за разумную цену при умеренных и больших объемах производства.

- Если ваш основной акцент — максимальная производительность или тонкостенный дизайн: VPMC — это специалист, оправданный для критически важных деталей, где первостепенное значение имеют максимальная прочность, пластичность и точность деталей.

- Если ваш основной акцент — баланс качества и крупносерийного производства: LPPC часто является более экономичным и быстрым выбором для деталей, которые не требуют абсолютного пика чистоты материала.

Согласовав уникальные сильные стороны каждого метода литья с вашими конкретными инженерными и деловыми целями, вы сможете выбрать оптимальный путь производства для вашего компонента.

Сводная таблица:

| Характеристика | Литье под низким давлением (LPPC) | Литье в вакуумные постоянные формы (VPMC) |

|---|---|---|

| Основной механизм | Выталкивает металл давлением воздуха (2–15 фунтов на кв. дюйм) | Втягивает металл вакуумом, дегазируя расплав |

| Лучше всего подходит для | Экономически эффективные конструкционные детали, крупносерийное производство | Максимальная производительность, тонкие стенки (<1 мм), критические применения |

| Пористость и целостность | Высокая целостность, низкая пористость | Исключительно низкая пористость, превосходная плотность |

| Механические свойства | Отлично подходит для большинства применений | Превосходная прочность, пластичность и усталостная долговечность |

| Толщина стенки | Способен, может испытывать трудности ниже 2–3 мм | Превосходен для тонких стенок (1 мм или меньше) и сложных деталей |

| Стоимость и производство | Более низкая стоимость оснастки/оборудования, более быстрое время цикла | Более высокая стоимость оснастки/оборудования, более длительное время цикла |

Все еще не уверены, какой процесс литья подходит для вашего компонента? Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении правильного лабораторного оборудования и расходных материалов для поддержки вашей литейной и испытательной лаборатории, гарантируя достижение желаемого качества и производительности ваших отлитых деталей.

Давайте обсудим требования вашего проекта и вместе найдем оптимальное решение.

Свяжитесь с нашей командой сегодня для получения индивидуальной консультации

Визуальное руководство

Связанные товары

- Пресс-форма против растрескивания для лабораторного использования

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Лабораторные сита и просеивающие машины

Люди также спрашивают

- Какую роль играет высокочистая графитовая форма при горячем прессовании? Оптимизация спекания карбида бора при 1850°C

- Какова роль графитовых пресс-форм при горячем прессовании керамики LSLBO? Важно для электролитов высокой плотности

- Почему горячее прессование предпочтительнее традиционного литья из растворов? Сравнение экспертов для полимерных электролитов

- Каким техническим требованиям должны соответствовать специальные пресс-формы для работы под давлением? Оптимизация уплотнения сульфидного электролита

- Почему точный контроль температуры и давления необходим для корпусов гильз, подверженных горению? Обеспечение структурной целостности