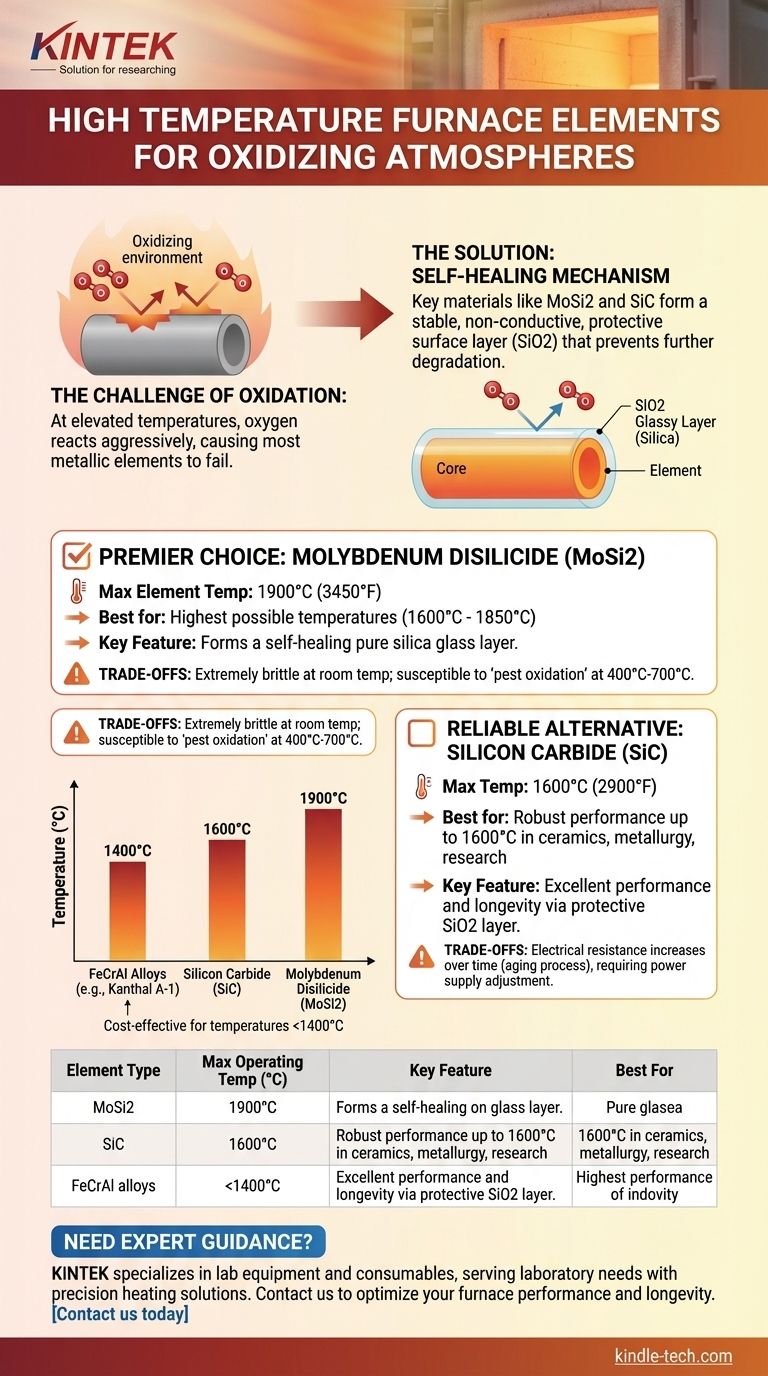

Для самых высоких температур в окислительной атмосфере нагревательные элементы из дисилицида молибдена (MoSi2) являются превосходным выбором. Эти специализированные элементы на керамической основе разработаны для работы в средах, богатых кислородом, и способны достигать температуры элемента до 1900°C за счет образования защитного, самовосстанавливающегося стекловидного слоя на их поверхности.

Ключ к высокотемпературной работе в окислительной атмосфере заключается не в сопротивлении окислению, а в контроле над ним. Лучшие материалы, такие как дисилицид молибдена (MoSi2) и карбид кремния (SiC), используют доступный кислород для образования стабильного, непроводящего и защитного поверхностного слоя, который предотвращает дальнейшую деградацию элемента.

Почему окислительные атмосферы являются проблемой

При повышенных температурах большинство материалов агрессивно реагируют с кислородом. Этот процесс, известный как окисление, является основной причиной катастрофического отказа стандартных металлических нагревательных элементов в высокотемпературных воздушных печах.

Основная проблема окисления

Представьте окисление как форму контролируемого горения. Для большинства металлов этот процесс является разрушительным и непрерывным. Образующийся оксидный слой часто шелушится и порист, не обеспечивая защиты и позволяя кислороду продолжать разрушать материал до тех пор, пока элемент не выйдет из строя.

Решение с самовосстановлением

Самые успешные высокотемпературные элементы превращают эту проблему в решение. Они изготавливаются из материалов, которые при реакции с кислородом образуют непроницаемый и стабильный защитный слой. Этот слой эффективно изолирует основной элемент от атмосферы, останавливая дальнейшее окисление.

Основной выбор: Дисилицид молибдена (MoSi2)

Когда ваш процесс требует максимально возможных рабочих температур на воздухе или в среде, богатой кислородом, MoSi2 является стандартным материалом в отрасли.

Как работает MoSi2

«Магия» MoSi2 заключается в его кремниевом компоненте. Когда элемент нагревается в присутствии кислорода, на поверхности образуется тонкий слой чистого кремнеземного стекла (диоксида кремния, SiO2). Этот стекловидный слой очень стабилен, не проводит ток и мгновенно восстанавливается, если появляются какие-либо трещины или дефекты, что делает его «самовосстанавливающимся».

Максимальная рабочая температура

Элементы MoSi2 могут достигать максимальной температуры 1900°C (3450°F). Важно отметить, что это максимальная номинальная температура элемента; практическая рабочая температура печи обычно будет немного ниже, часто в диапазоне от 1700°C до 1850°C для обеспечения длительного срока службы.

Ключевые характеристики

Помимо термостойкости, MoSi2 обеспечивает очень высокую плотность мощности. Это означает, что печи, оснащенные этими элементами, могут нагреваться чрезвычайно быстро, что является значительным преимуществом для многих лабораторных и производственных процессов.

Надежная альтернатива: Карбид кремния (SiC)

Для широкого спектра высокотемпературных применений, которые не требуют экстремального жара MoSi2, карбид кремния (SiC) является прочной и широко используемой альтернативой.

Схожий защитный механизм

Как и MoSi2, элементы SiC также образуют защитный слой диоксида кремния (SiO2) при нагревании в окислительной атмосфере. Это обеспечивает им отличную производительность и долговечность на воздухе.

Диапазон рабочих температур

Элементы SiC обычно используются для температур печи до 1600°C (2900°F). Хотя это ниже, чем у MoSi2, это покрывает требования большинства высокотемпературных применений в керамике, металлургии и исследованиях.

Понимание компромиссов

Выбор правильного элемента зависит не только от максимальной температуры. Необходимо учитывать физические свойства материала и возможные режимы отказа.

Хрупкость MoSi2

MoSi2 — это кермет (керамико-металлический композит), и он чрезвычайно хрупок при комнатной температуре. С элементами необходимо обращаться с большой осторожностью при установке, и они чувствительны к механическим ударам. Они приобретают пластичность только при очень высоких температурах.

Окисление «вредителем» MoSi2

В определенном низкотемпературном диапазоне примерно от 400°C до 700°C MoSi2 может подвергаться разрушительному явлению, известному как «окисление вредителем». Если элемент находится в этом диапазоне в течение длительного времени, он может быстро разрушиться. Поэтому печи, использующие MoSi2, должны быть спроектированы так, чтобы быстро проходить этот температурный диапазон.

Старение элементов SiC

В течение срока службы электрическое сопротивление элементов SiC постепенно увеличивается. Это естественный процесс старения, которым необходимо управлять. Система электропитания должна иметь возможность увеличивать напряжение с течением времени для поддержания требуемой выходной мощности и температуры печи.

Сделайте правильный выбор для вашего применения

Ваш выбор должен руководствоваться конкретными температурными и эксплуатационными требованиями вашего процесса.

- Если ваш основной фокус — достижение максимально возможных температур (от 1600°C до 1850°C): Дисилицид молибдена (MoSi2) — это окончательный и часто единственный выбор.

- Если ваш основной фокус — надежная работа при температуре до 1600°C: Карбид кремния (SiC) — отличная, надежная и механически более прочная альтернатива MoSi2.

- Если ваш основной фокус — температуры ниже 1400°C: Высокопроизводительные металлические сплавы, такие как FeCrAl (например, Kanthal A-1), являются наиболее экономичным и надежным решением для окислительных атмосфер.

В конечном счете, выбор правильного нагревательного элемента заключается в согласовании уникальных свойств материала с точными требованиями вашего высокотемпературного процесса.

Сводная таблица:

| Тип элемента | Макс. рабочая температура (°C) | Ключевая особенность | Лучше всего подходит для |

|---|---|---|---|

| Дисилицид молибдена (MoSi2) | 1900°C | Слой самовосстанавливающегося кремнезема | Применения с самыми высокими температурами (1600–1850°C) |

| Карбид кремния (SiC) | 1600°C | Защитный слой SiO2 | Надежная работа до 1600°C |

| Сплавы FeCrAl | 1400°C | Экономичность | Температуры ниже 1400°C |

Нужна экспертная помощь в выборе правильных нагревательных элементов для вашего конкретного высокотемпературного процесса? KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая нужды лабораторий точными нагревательными решениями. Наша команда может помочь вам выбрать между MoSi2, SiC и другими элементами для оптимизации производительности и срока службы вашей печи. Свяжитесь с нами сегодня для получения индивидуальной консультации и узнайте, как наш опыт может повысить эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Нагревательный элемент из дисилицида молибдена (MoSi2) для электропечей

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

- Двухплитная нагревательная пресс-форма для лаборатории

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Автоматический лабораторный пресс-вулканизатор

Люди также спрашивают

- Какую функцию выполняют нагревательные элементы из дисилицида молибдена в системе экспериментальной печи для сжигания пылевидного угля с электрическим обогревом?

- Каковы свойства молибденовых нагревательных элементов? Выберите правильный тип для атмосферы вашей печи

- Какой материал используется для нагрева печи? Выберите подходящий элемент для вашего процесса

- Для чего используется дисилицид молибдена? Питание высокотемпературных печей до 1800°C

- Каков диапазон температур нагревательного элемента из MoSi2? Достигните производительности 1900°C для вашей лаборатории