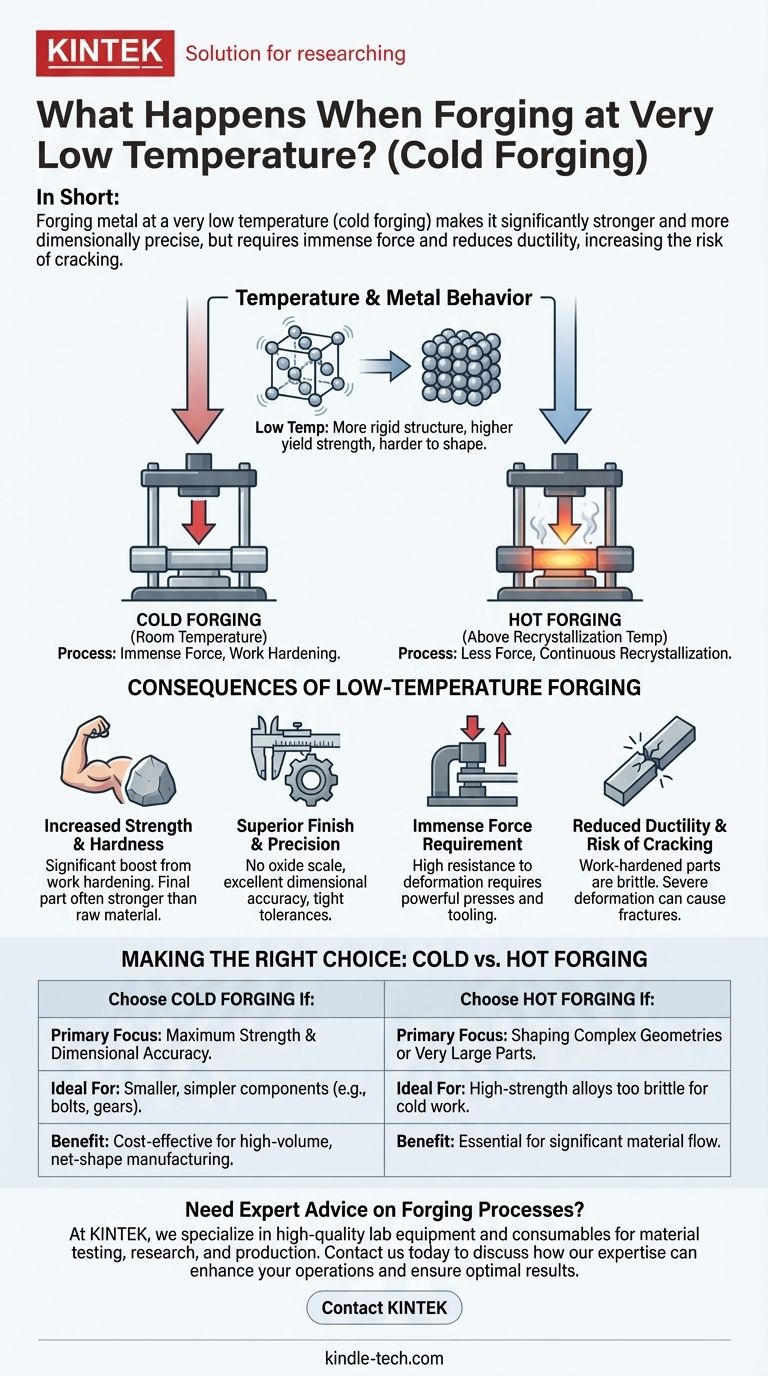

Короче говоря, ковка металла при очень низкой температуре делает материал значительно прочнее и точнее по размерам, но это достигается ценой больших затрат. Этот процесс, известный как холодная ковка, требует огромной силы для придания формы металлу и резко снижает его пластичность, увеличивая риск растрескивания или разрушения материала во время операции.

Температура, при которой вы куете металл, — это не просто вопрос предпочтения; это фундаментальный инженерный компромисс. Снижение температуры жертвует обрабатываемостью материала ради превосходной прочности, твердости и качества поверхности конечного продукта.

Критическая роль температуры в ковке

Чтобы понять последствия низкотемпературной ковки, мы должны сначала понять, как температура изменяет основные свойства металла. Это баланс между тем, чтобы сделать материал легким для формования, и достижением желаемых конечных характеристик.

Как температура влияет на поведение металла

Нагрев вносит энергию в кристаллическую структуру металла, позволяя его атомам двигаться более свободно. Это делает металл более мягким, более ковким и более пластичным — то есть его можно растягивать и придавать ему форму без разрушения.

И наоборот, при низких температурах атомная структура более жесткая. Предел текучести материала (его сопротивление необратимой деформации) намного выше, что делает его значительно более трудным для формования.

Определение ковки при «низкой температуре»

Когда мы говорим о ковке при «очень низкой температуре», мы обычно имеем в виду процесс, выполняемый при комнатной температуре или около нее. Это формально известно как холодная ковка.

Это контрастирует с горячей ковкой, при которой металл нагревается выше его температуры рекристаллизации. При этой высокой температуре внутренняя структура материала непрерывно перестраивается по мере его обработки, что предотвращает его охрупчивание.

Механизм нагартовки

Деформация металла при низких температурах коренным образом изменяет его внутреннюю структуру в процессе, называемом нагартовкой (или упрочнением деформацией).

По мере того как металл сжимается и формуется, в его кристаллической решетке образуются дислокации и дефекты. Эти несовершенства мешают друг другу, что делает скольжение кристаллических плоскостей друг относительно друга все более затруднительным. Это сопротивление внутреннему движению и делает конечную деталь более твердой и прочной.

Последствия ковки при низких температурах

Выбор холодной ковки — это сознательное решение, принимаемое для достижения определенных результатов. Эти результаты сопровождаются значительными проблемами, которыми необходимо управлять.

Преимущество: Повышенная прочность и твердость

Основное преимущество холодной ковки заключается в значительном увеличении предела прочности на разрыв и твердости за счет нагартовки. Конечная деталь может быть намного прочнее исходного материала, а часто и прочнее детали, полученной горячей ковкой или механической обработкой.

Преимущество: Превосходная чистота поверхности и точность

Поскольку холодная ковка осуществляется без экстремального нагрева, на поверхности металла не образуется оксидная пленка (окалина). Это приводит к гладкой, чистой поверхности с превосходной точностью размеров и жесткими допусками, часто устраняя необходимость в дорогостоящей последующей механической обработке.

Проблема: Огромная потребность в силе

Самая большая проблема холодной ковки — это огромная требуемая сила. Поскольку материал сильно сопротивляется деформации, прессы и молоты должны быть исключительно мощными и прочными, что приводит к увеличению затрат на оборудование и оснастку.

Проблема: Снижение пластичности и риск растрескивания

Обратной стороной прочности является потеря пластичности. Упрочненная деталь более хрупкая. Если деформация слишком сильная или происходит слишком быстро, внутренние напряжения могут превысить пределы материала, вызывая поверхностные трещины или полный излом заготовки.

Понимание компромиссов: холодная против горячей ковки

Выбор между холодной и горячей ковкой полностью определяется конструкцией детали, используемым материалом и желаемыми конечными свойствами.

Когда следует выбирать холодную ковку

Холодная ковка идеально подходит для производства небольших, простых деталей в больших объемах, где первостепенное значение имеют прочность и точность. Она лучше всего подходит для более мягких, более пластичных металлов, таких как низкоуглеродистые стали, медь и алюминиевые сплавы. Типичные примеры включают болты, винты и автомобильные детали, такие как валы и шестерни.

Когда необходима горячая ковка

Горячая ковка — единственный вариант для очень больших деталей или деталей со сложной формой, требующих значительного течения материала. Она также необходима для высокопрочных сплавов (таких как титан или никелевые суперсплавы), которые слишком хрупки для холодной обработки. Хотя она требует меньшей силы, она приводит к меньшей точности размеров и более грубой чистоте поверхности.

Сделайте правильный выбор для вашей цели

«Правильная» температура ковки — это та, которая наилучшим образом соответствует конкретным инженерным и экономическим требованиям вашего проекта.

- Если ваш основной фокус — максимальная прочность и точность размеров: Холодная ковка — лучший выбор, при условии, что материал и геометрия детали подходят для этого процесса.

- Если ваш основной фокус — формование сложных геометрий или очень больших деталей: Горячая ковка необходима для достижения требуемой деформации материала без разрушения детали.

- Если ваш основной фокус — производство деталей «чистого размера» в больших объемах: Холодная ковка часто оказывается более экономичной в долгосрочной перспективе за счет минимизации отходов материала и исключения вторичных операций.

В конечном счете, выбор температуры ковки — это стратегическое решение, которое уравновешивает желаемые конечные свойства детали с физическими ограничениями материала и возможностями оборудования.

Сводная таблица:

| Аспект | Холодная ковка (Низкая температура) | Горячая ковка (Высокая температура) |

|---|---|---|

| Прочность и твердость | Значительно повышаются за счет нагартовки | Ниже, материал мягче |

| Точность размеров | Превосходная, отличная чистота поверхности | Ниже, более грубая поверхность с окалиной |

| Требуемая сила | Очень высокая | Ниже |

| Пластичность | Снижена, риск растрескивания | Высокая, материал более ковкий |

| Идеально подходит для | Маленькие детали в больших объемах (например, болты, шестерни) | Большие, сложные детали, высокопрочные сплавы |

Нужен ли вам совет эксперта по выбору правильного процесса ковки для вашей лаборатории или производственных нужд?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным требованиям. Независимо от того, занимаетесь ли вы испытанием материалов, исследованиями или производством, наши решения помогают вам достигать точных и надежных результатов.

Свяжитесь с нами сегодня через нашу форму обратной связи, чтобы обсудить, как наш опыт может улучшить вашу деятельность и гарантировать, что вы выберете оптимальный метод ковки для ваших проектов.

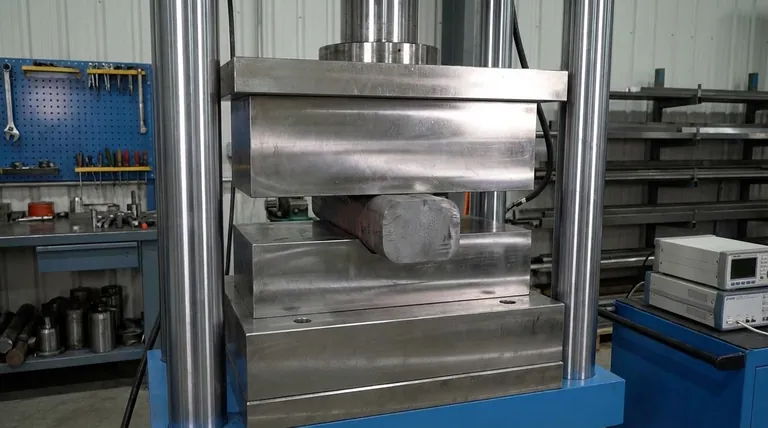

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Лабораторный гидравлический пресс для перчаточного бокса

- Автоматический лабораторный гидравлический пресс для таблеток XRF и KBR

- Лабораторный пресс для гидравлических таблеток для лабораторного использования

- Лабораторный гидравлический пресс для таблеточных батарей

Люди также спрашивают

- Насколько горячим бывает гидравлический пресс? Понимание критической температуры в вашей гидравлической системе

- Каково применение KBr? Освойте подготовку образцов для точной ИК-спектроскопии

- Почему в ИК-Фурье спектроскопии используются таблетки KBr? Достижение четкого и точного анализа твердых образцов

- Как лабораторный гидравлический пресс повышает точность РФА для образцов катализаторов? Повышение точности и стабильности сигнала

- Что такое метод прессования порошковых таблеток? Руководство по точной подготовке образцов для ИК-Фурье спектроскопии