По своей сути, спекание – это термический производственный процесс. Он использует тепло – и часто давление – для уплотнения порошкообразного материала и сплавления его отдельных частиц в единую, твердую массу. Важно отметить, что это достигается при температуре ниже точки плавления материала, что означает, что он никогда не становится жидким.

Спекание – это не процесс плавления; это процесс твердофазной диффузии. Он позволяет создавать плотные, прочные компоненты из порошков, что особенно важно для материалов с непрактично высокими температурами плавления.

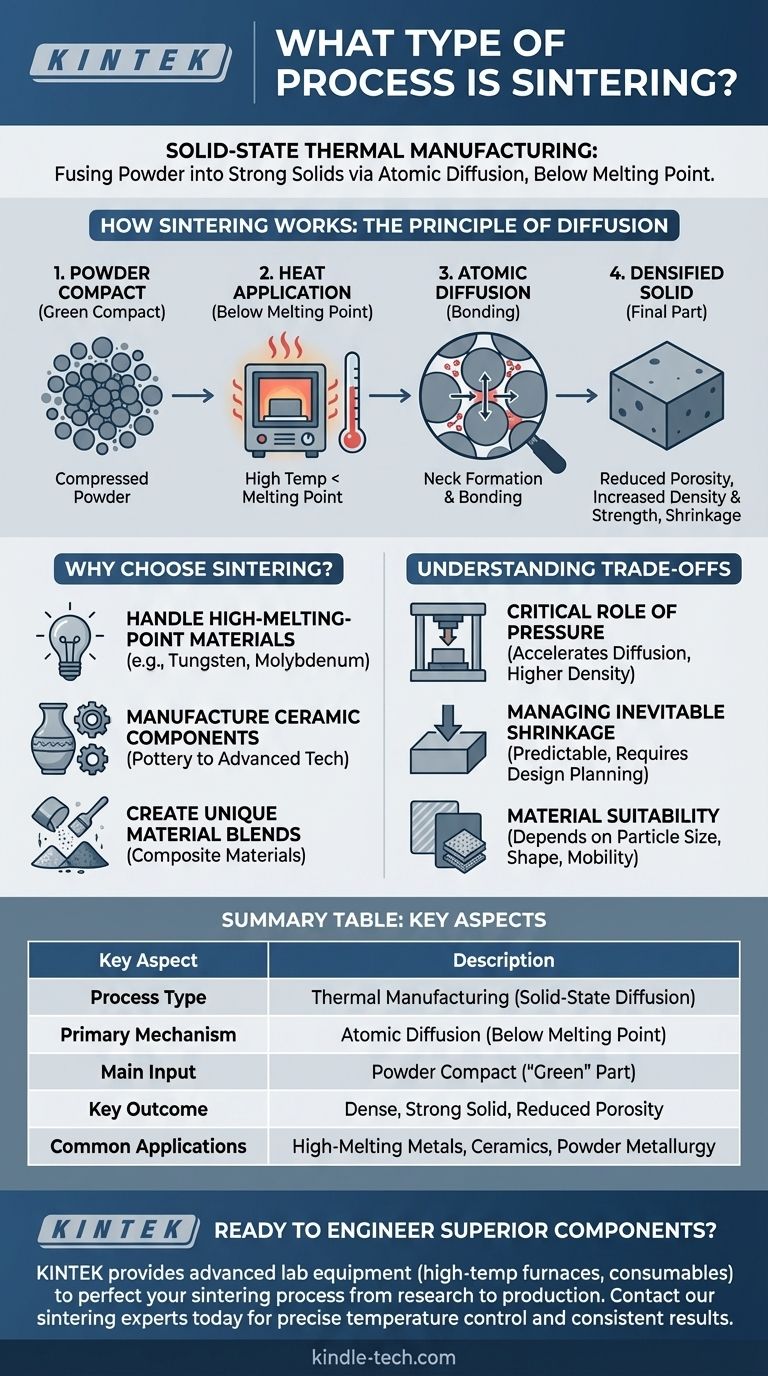

Как работает спекание: Принцип диффузии

Спекание превращает рыхлый порошок в связный объект, стимулируя движение и связывание атомов через границы частиц.

Отправная точка: Порошковый компакт

Процесс начинается с мелкого порошка желаемого материала, такого как металл или керамика. Этот порошок часто сначала механически прессуется в желаемую форму, этот этап известен как создание «сырцового компакта».

Применение тепла ниже точки плавления

Затем сырцовый компакт нагревается в контролируемой печи. Температура повышается достаточно высоко, чтобы активировать атомы внутри частиц, но строго поддерживается ниже точки разжижения.

Атомная диффузия на границах частиц

Это приложенное тепло дает атомам достаточно энергии для миграции, или диффузии, по поверхностям, где соприкасаются отдельные частицы порошка. По мере того как атомы перемещаются, чтобы заполнить микроскопические зазоры и поры между частицами, они образуют прочные металлические или ковалентные связи.

Результат: Уплотненное твердое тело

Это атомное движение эффективно «сваривает» частицы на микроскопическом уровне. Процесс устраняет пористость, что приводит к усадке материала и значительному увеличению его плотности, прочности и долговечности.

Почему выбирают спекание вместо плавления?

Хотя плавление и литье являются распространенными методами производства, спекание предлагает уникальные преимущества, которые делают его незаменимым для конкретных применений.

Работа с высокоплавкими материалами

Спекание является основным процессом для материалов с чрезвычайно высокими температурами плавления, таких как вольфрам и молибден. Плавление этих металлов требует огромного количества энергии и специализированного оборудования, что делает спекание гораздо более практичным и экономичным выбором.

Производство керамических компонентов

Практически вся современная керамика, от гончарных изделий и фарфора до передовой технической керамики, производится методом спекания. Процесс превращает хрупкую глину или порошковые заготовки в твердые, упругие конечные продукты.

Создание уникальных смесей материалов

Порошковая металлургия, основанная на спекании, позволяет производителям комбинировать различные типы материалов, которые нелегко смешиваются в расплавленном состоянии. Это позволяет создавать композитные материалы с заданными свойствами.

Понимание компромиссов

Хотя спекание является мощным процессом, оно требует точного управления факторами для успешного результата.

Критическая роль давления

Хотя тепло способствует диффузии, давление часто применяется одновременно. Это давление увеличивает площадь контакта между частицами, что ускоряет процесс диффузии и помогает более эффективно достичь более высокой конечной плотности.

Управление неизбежной усадкой

По мере устранения пор между частицами общий компонент будет уменьшаться в размерах. Эта усадка предсказуема, но должна быть точно рассчитана и учтена при проектировании исходной формы, чтобы гарантировать соответствие конечной детали размерным спецификациям.

Пригодность материала

Не все материалы спекаются одинаково хорошо. Эффективность процесса зависит от таких факторов, как размер частиц, форма и внутренняя атомная подвижность материала.

Правильный выбор для вашей цели

Спекание не является универсальным решением, но это незаменимый инструмент при использовании для правильного применения.

- Если ваша основная цель — работа с высокоэффективными металлами, такими как вольфрам: Спекание — это наиболее эффективный, а часто и единственный жизнеспособный метод формирования плотных, твердых деталей.

- Если ваша основная цель — производство любого типа твердых керамических компонентов: Спекание — это фундаментальный и обязательный шаг, который обеспечивает структурную целостность и твердость.

- Если ваша основная цель — массовое производство сложных, мелких металлических деталей: Порошковая металлургия с использованием спекания — это чрезвычайно экономичный метод создания деталей с окончательной формой и минимальными отходами.

Понимая спекание как процесс твердофазного сплавления, вы можете создавать прочные материалы, которые просто невозможно сформировать с помощью обычного плавления.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Термическое производство (твердофазная диффузия) |

| Основной механизм | Атомная диффузия ниже точки плавления материала |

| Основной вход | Порошковый компакт («сырая» деталь) |

| Ключевой результат | Плотная, прочная твердая деталь с уменьшенной пористостью |

| Распространенные применения | Высокоплавкие металлы (вольфрам, молибден), керамика, порошковая металлургия |

Готовы создавать превосходные компоненты с помощью спекания?

Спекание — это ключ к созданию прочных, сложных деталей из высокоэффективных металлов и керамики. Компания KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для совершенствования вашего процесса спекания, от исследований до производства.

Мы поставляем высокотемпературные печи и необходимые материалы для лабораторий и производителей, работающих с порошковой металлургией и передовой керамикой. Позвольте нашему опыту помочь вам достичь точного контроля температуры и стабильных результатов.

Свяжитесь с нашими экспертами по спеканию сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные цели по материалам и применению.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Каково влияние скорости нагрева при термообработке? Контроль твердости, микроструктуры и коробления

- Каковы недостатки масляного шлама? Избегайте катастрофического повреждения двигателя и дорогостоящего ремонта

- Почему для пиролиза осадка необходимо использовать промышленную сушильную печь? Обеспечение целостности и эффективности данных

- Что такое физическое осаждение из паровой фазы? Руководство по высокоэффективным тонкопленочным покрытиям

- Что такое спеченный материал? Руководство по высокоэффективной порошковой металлургии

- Что такое метод напыления для тонких пленок? Руководство по технологии прецизионного нанесения покрытий

- Для чего используется магнетронное распыление? Создавайте высокопроизводительные тонкие пленки для вашей отрасли

- Какой материал устойчив к экстремальному нагреву? Подберите подходящий материал для вашего экстремального применения