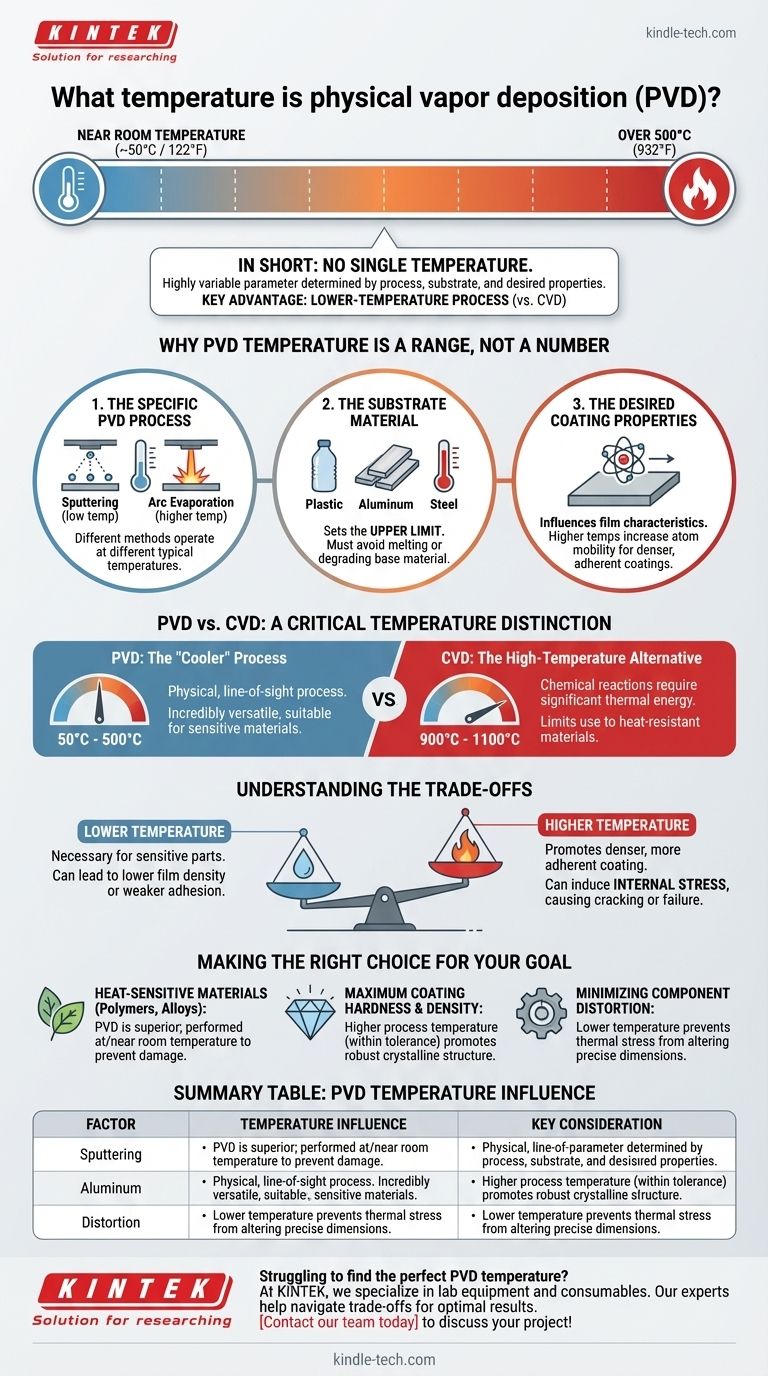

Короче говоря, не существует единой температуры для физического осаждения из паровой фазы (PVD). Температура процесса является весьма изменчивым параметром, обычно колеблющимся от температуры, близкой к комнатной, до более чем 500°C (932°F). Правильная температура определяется используемой конкретной техникой PVD, покрываемым материалом (подложкой) и свойствами, желаемыми в конечном покрытии.

Основной вывод заключается в том, что PVD по своей сути является низкотемпературным процессом нанесения покрытий по сравнению с такими альтернативами, как химическое осаждение из паровой фазы (CVD). Эта изменчивость и относительно низкая температура являются его ключевыми преимуществами, позволяя использовать его на широком спектре материалов, включая те, которые чувствительны к теплу.

Почему температура PVD — это диапазон, а не одно число

Рабочая температура в процессе PVD — это не фиксированное значение, а критический параметр, который тщательно контролируется для достижения конкретного результата. На конечную температуру процесса влияет несколько факторов.

Конкретный процесс PVD

Различные методы PVD работают при разных типичных температурах. Например, некоторые процессы распыления могут проводиться при относительно низких температурах, в то время как определенные методы дугового испарения, используемые для твердых покрытий, требуют более высоких температур для достижения желаемой структуры пленки.

Материал подложки

Это часто является наиболее значимым ограничивающим фактором. Температура процесса должна оставаться значительно ниже точки, при которой материал подложки расплавится, размягчится или деградирует иным образом. Вот почему PVD идеально подходит для нанесения покрытий на термочувствительные материалы, такие как пластик, алюминиевые сплавы или предварительно закаленные стали, которые нельзя подвергать повторному отпуску.

Желаемые свойства покрытия

Температура напрямую влияет на характеристики нанесенной пленки. Более высокие температуры, как правило, увеличивают подвижность атомов на поверхности подложки, что может привести к более плотному и лучше сцепленному покрытию. Однако это не всегда желаемый результат.

PVD против CVD: критическое различие в температуре

Понимание контекста температуры PVD лучше всего достигается путем сравнения ее с основной альтернативой — химическим осаждением из паровой фазы (CVD).

PVD: «Более холодный» процесс

PVD — это физический процесс «прямой видимости», который наносит тонкую пленку атом за атомом. Его типичный рабочий диапазон от 50°C до 500°C считается низким в мире промышленных покрытий, что делает его невероятно универсальным.

CVD: Высокотемпературная альтернатива

CVD основан на химических реакциях на поверхности подложки, для инициирования которых требуется значительная тепловая энергия. Следовательно, процессы CVD часто проводятся при чрезвычайно высоких температурах, часто в диапазоне от 900°C до 1100°C. Это ограничивает его применение материалами, способными выдерживать экстремальный жар.

Понимание компромиссов

Выбор правильной температуры включает в себя балансирование конкурирующих факторов. Здесь критически важна инженерия процессов.

Низкая температура против адгезии

Хотя низкие температуры необходимы для чувствительных деталей, они иногда могут приводить к меньшей плотности пленки или более слабой адгезии по сравнению с более горячим процессом. Это можно смягчить с помощью других методов, таких как ионная бомбардировка, но это остается основным соображением.

Высокая температура против внутренних напряжений

И наоборот, проведение процесса при слишком высокой температуре для данной комбинации подложки и покрытия может быть пагубным. Разница в термическом расширении между двумя материалами при их охлаждении может вызвать высокий уровень внутренних напряжений, что потенциально приведет к растрескиванию, отслаиванию или преждевременному разрушению покрытия.

Сделайте правильный выбор для вашей цели

Оптимальная температура PVD полностью зависит от вашей цели.

- Если ваш основной акцент делается на нанесении покрытий на термочувствительные материалы (например, полимеры или определенные сплавы): PVD — лучший выбор именно потому, что его можно проводить при комнатной температуре или около нее, предотвращая повреждение детали.

- Если ваш основной акцент делается на достижении максимальной твердости и плотности покрытия: Как правило, требуется более высокая температура процесса, в пределах допустимой для подложки, для содействия более прочной кристаллической структуре пленки.

- Если ваш основной акцент делается на минимизации деформации компонента: Низкая температура необходима для предотвращения теплового напряжения, которое может изменить точные размеры вашей детали.

В конечном счете, ключ к успешному нанесению покрытия — это рассматривать температуру PVD не как статичное число, а как стратегический инструмент.

Сводная таблица:

| Фактор | Влияние температуры | Ключевое соображение |

|---|---|---|

| Тип процесса PVD | Определяет базовый диапазон | Распыление (более низкая температура) против дугового испарения (более высокая температура) |

| Материал подложки | Устанавливает верхний предел | Необходимо избегать плавления, размягчения или деградации основного материала |

| Желаемое покрытие | Оптимизирует свойства пленки | Более высокие температуры часто увеличивают плотность и адгезию |

Испытываете трудности с поиском идеальной температуры PVD для вашей конкретной подложки и целей покрытия?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для передовых применений нанесения покрытий. Наши эксперты могут помочь вам разобраться в компромиссах между температурой, адгезией и целостностью материала для достижения оптимальных результатов для нужд вашей лаборатории.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваш проект и узнать, как наши решения могут улучшить ваш процесс PVD!

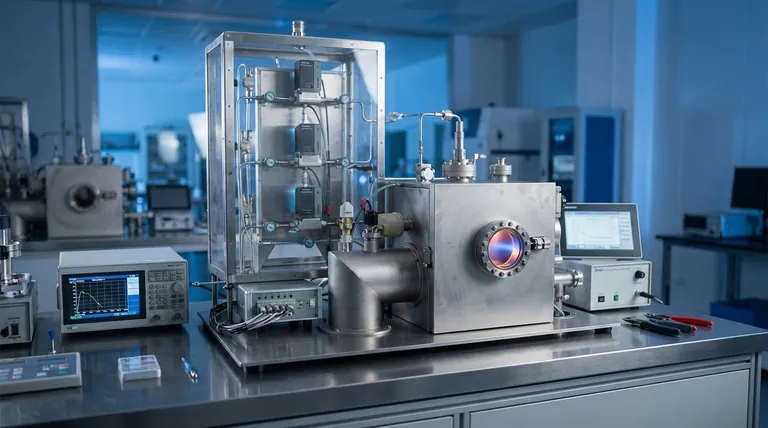

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки