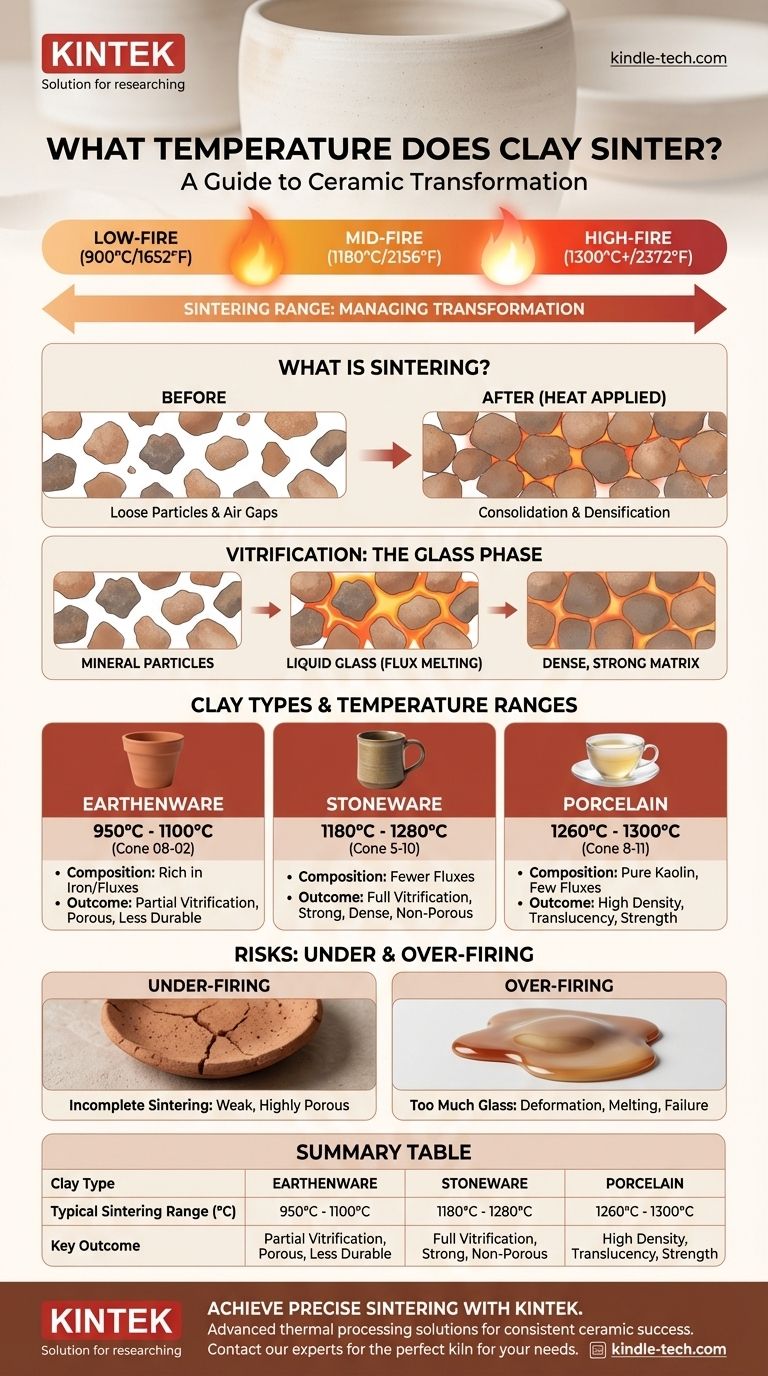

Температура спекания глины — это не одно конкретное значение, а широкий диапазон, который полностью зависит от конкретного минерального состава глины. Как правило, процесс начинается примерно при 900°C (1652°F) для низкотемпературных глин и может превышать 1300°C (2372°F) для высокотемпературных материалов, таких как фарфор. Главное — понять, что вы стремитесь не к одному числу, а управляете процессом трансформации.

Спекание в меньшей степени связано с достижением определенной температуры и в большей — с управлением физической трансформацией. Правильная температура диктуется составом глины и желаемыми конечными свойствами, такими как прочность, плотность и пористость.

Что такое спекание? Более глубокий взгляд

Чтобы контролировать результат своей работы, вы должны сначала понять фундаментальный процесс, происходящий внутри печи. Спекание — это термический процесс, который превращает скопление рыхлых минеральных частиц в твердую, сплошную массу.

Основная цель: Консолидация

Представьте глину как плотное скопление микроскопических частиц с крошечными воздушными зазорами между ними. При нагревании атомы на поверхностях этих частиц становятся более активными. Они начинают диффундировать, или перемещаться, через границы частиц, эффективно «сваривая» их вместе в точках контакта.

Этот процесс уменьшает общую площадь поверхности частиц и сокращает воздушные зазоры, в результате чего вся масса глины становится более плотной и прочной. Это происходит задолго до полной температуры плавления материала.

Роль температуры

Тепло является катализатором этой трансформации. Согласно принципам материаловедения, значительное спекание обычно начинается при температурах, превышающих половину температуры плавления материала. Эта тепловая энергия позволяет атомам мигрировать и образовывать новые, более прочные связи между частицами.

Больше тепла ускоряет этот процесс, приводя к большей плотности. Однако слишком большое количество тепла может привести к полному расплавлению материала и потере им формы.

Витрификация: Ключевая трансформация в глине

В керамике спекание обусловливает критический процесс, называемый витрификацией (остекловыванием). Глина состоит не из одного чистого материала; это смесь. Некоторые минералы в глиняной массе имеют более низкую температуру плавления, чем другие.

Во время обжига эти минералы (известные как флюсы) плавятся и образуют жидкое стекло. Это расплавленное стекло заполняет поры между неплавящимися частицами, такими как каолин. При охлаждении это стекло затвердевает, действуя как мощный клей, который связывает все в плотную, прочную и часто водонепроницаемую структуру.

Факторы, определяющие температуру спекания

Широкий диапазон температур спекания глины (от 750°C до 1300°C) является прямым результатом различного состава глины и предполагаемых результатов.

Состав глиняной массы

Это самый важный фактор. Различные типы глин содержат разные минералы и примеси, которые действуют как флюсы.

- Гончарная глина (Earthenware): Богата минеральными примесями, такими как оксид железа, которые действуют как сильные флюсы. Это заставляет ее витрифицироваться при гораздо более низких температурах, обычно 950°C - 1100°C.

- Каменная масса (Stoneware): Содержит меньше флюсов, чем гончарная глина, и требует более высоких температур (1180°C - 1280°C) для созревания и витрификации.

- Фарфор (Porcelain): Очень чистая глина, в основном каолин, с небольшим количеством природных флюсов. Требует самых высоких температур (1260°C - 1300°C) для достижения характерной плотности и полупрозрачности.

Размер частиц

Более мелкие частицы глины имеют большую площадь поверхности по отношению к своему объему. Эта повышенная поверхностная энергия позволяет процессу спекания начаться при более низкой температуре по сравнению с глиняной массой с более крупными частицами.

Желаемый результат (Пористость против прочности)

Выбранная вами температура напрямую влияет на конечные свойства.

- Низкотемпературное спекание: Приводит к частичной витрификации, оставляя глиняную массу пористой и менее прочной. Это характерно для гончарной глины и терракоты.

- Высокотемпературное спекание: Приводит к полной витрификации, создавая очень плотную, прочную и непористую массу. Это цель для функциональной каменной массы и прочного фарфора.

Понимание компромиссов и подводных камней

Достижение правильного уровня спекания — это баланс. Отклонение от идеальной температуры для вашей конкретной глиняной массы приведет к неудаче.

Недожог: Риск слабости

Если вы обжигаете глину при слишком низкой температуре, спекание и витрификация будут неполными. Получившееся изделие будет структурно слабым, сильно пористым и не сможет удерживать воду, даже если оно покрыто глазурью.

Пережог: Опасность деформации

Если температура слишком высока, в глиняной массе образуется слишком много жидкого стекла. Изделие потеряет свою структурную целостность и начнет оседать, деформироваться или даже расплавится в лужу в печи. Это необратимый сбой.

Важность графика обжига

Пиковая температура — это лишь часть уравнения. Скорость нагрева и время, проведенное при пиковой температуре («выдержка»), также имеют решающее значение. Правильный график обжига гарантирует, что тепло равномерно проникнет в изделие и позволит химическим реакциям спекания полностью завершиться.

Как сделать правильный выбор для вашей глины

Всегда обращайтесь к рекомендациям производителя для вашей конкретной глиняной массы. Однако понимание категорий даст вам прочную техническую основу.

- Если вы работаете с гончарной глиной (Earthenware): Цельтесь в более низкий температурный диапазон, обычно Конус 08 - 02 (около 955°C - 1050°C), чтобы достичь твердости, не допуская расплавления.

- Если вы работаете с каменной массой (Stoneware): Стремитесь к средне-высокому диапазону обжига, обычно Конус 5 - 10 (около 1186°C - 1285°C), чтобы достичь полной витрификации и долговечности.

- Если вы работаете с фарфором (Porcelain): Вы должны обжигать при высоких температурах, обычно Конус 8 - 11 (около 1263°C - 1300°C), чтобы развить его характерную полупрозрачность и прочность.

В конечном счете, успешное спекание зависит от знания вашего конкретного материала и точного контроля тепла для достижения желаемой трансформации.

Сводная таблица:

| Тип глины | Типичный диапазон спекания (°C) | Ключевой результат |

|---|---|---|

| Гончарная глина (Earthenware) | 950°C - 1100°C | Частичная витрификация, пористая масса |

| Каменная масса (Stoneware) | 1180°C - 1280°C | Полная витрификация, прочная и долговечная |

| Фарфор (Porcelain) | 1260°C - 1300°C | Высокая плотность, прочность и полупрозрачность |

Достигайте точных результатов спекания с правильным оборудованием.

Понимание правильной температуры — это только первый шаг. Для стабильного успеха в керамике необходимы точные и надежные печи и лабораторные муфельные печи. Независимо от того, работаете ли вы с гончарной глиной, каменной массой или фарфором, передовые решения KINTEK для термической обработки обеспечивают точный контроль, необходимый для предотвращения недожога или пережога.

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, удовлетворяя точные потребности в нагреве керамических художников, исследователей и производственных предприятий. Позвольте нашим экспертам помочь вам выбрать идеальную печь для вашей конкретной глиняной массы и желаемых результатов.

Свяжитесь с нашими экспертами по термообработке сегодня, чтобы обсудить ваш проект и обеспечить идеальный обжиг каждый раз.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Можно ли паять чугун? Низкотемпературное решение для соединения без трещин

- Какие существуют типы лабораторных печей? Найдите идеальный вариант для вашего применения

- В чем разница между муфельной печью и сушильным шкафом? Выберите правильный инструмент для вашего термического процесса

- Какова разница между камерной печью и муфельной печью? Выберите правильную лабораторную печь для вашего применения

- Как определяется содержание золы в муфельной печи? Освойте метод гравиметрического анализа