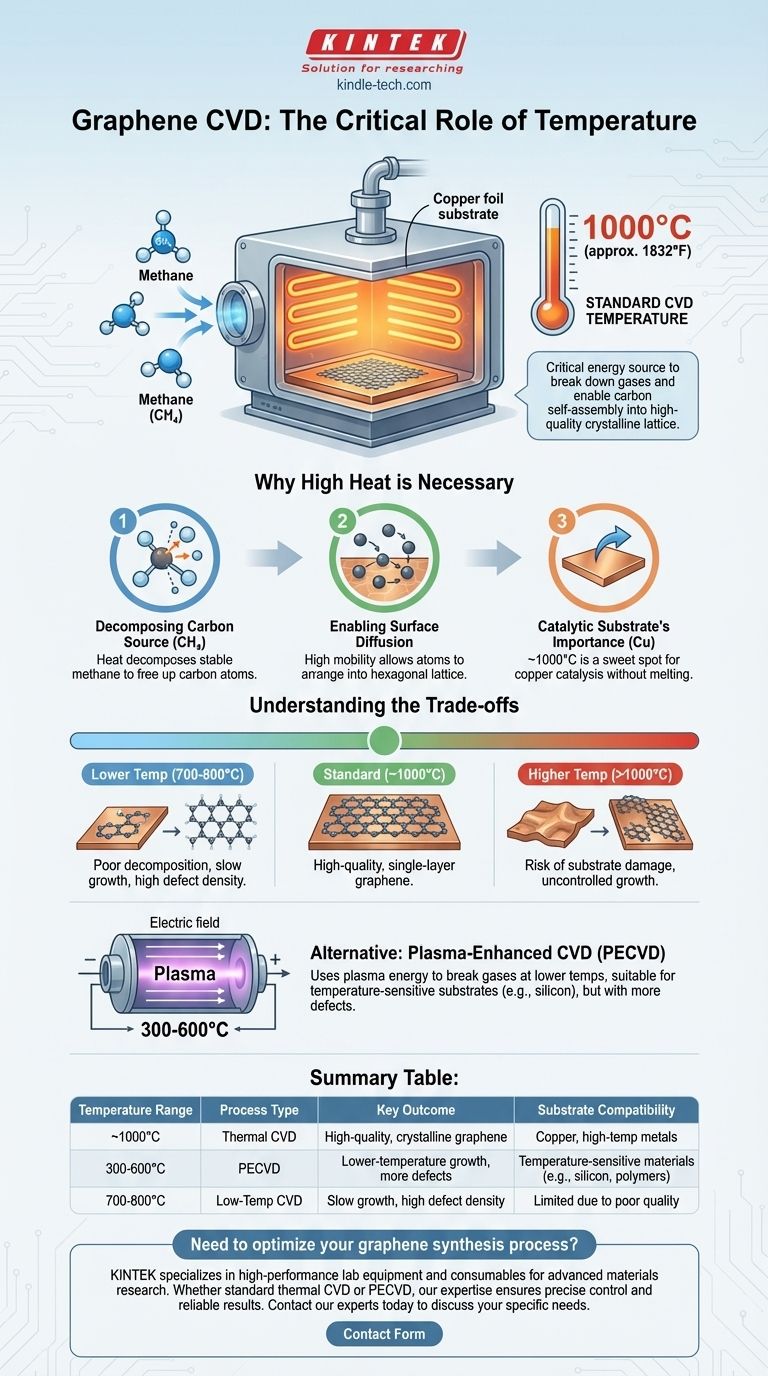

В стандартном процессе химического осаждения из газовой фазы (CVD) графен обычно выращивается при чрезвычайно высоких температурах, чаще всего около 1000°C (приблизительно 1832°F). Этот процесс происходит в вакуумной камере, где углеродсодержащий газ, такой как метан, подается на каталитическую металлическую подложку, чаще всего медную фольгу.

Высокая температура при ХОГФ графена не случайна; это критический источник энергии, необходимый для расщепления газов-прекурсоров и обеспечения самосборки атомов углерода в высококачественную кристаллическую решетку на катализаторе. Эта температура напрямую контролирует компромисс между скоростью роста, плотностью дефектов и целостностью самой подложки.

Роль температуры в росте графена

Чтобы понять, почему необходим такой сильный нагрев, мы должны рассмотреть ключевые этапы процесса ХОГФ, которые напрямую регулируются тепловой энергией.

Разложение источника углерода

Процесс начинается с углеродсодержащего газа, обычно метана (CH₄). При комнатной температуре метан очень стабилен.

Интенсивный нагрев внутри камеры ХОГФ обеспечивает энергию, необходимую для каталитического разложения этих молекул газа на поверхности металлической фольги, их расщепления и высвобождения атомов углерода для роста.

Обеспечение поверхностной диффузии

Как только атомы углерода становятся доступными, они должны расположиться в специфической гексагональной решетчатой структуре графена.

Высокая температура придает этим атомам высокую поверхностную подвижность, позволяя им свободно перемещаться по поверхности катализатора до тех пор, пока они не найдут низкоэнергетическое положение в растущей кристаллической решетке. Без этой подвижности углерод осаждался бы случайным образом, образуя дефектную или аморфную пленку, а не высококачественный графен.

Важность каталитической подложки

Выбор металлической подложки имеет решающее значение и напрямую связан с температурой. Медь (Cu) является наиболее распространенным катализатором для получения высококачественного однослойного графена.

Процесс роста происходит чуть ниже точки плавления меди (~1085°C), поэтому диапазон ~1000°C является термодинамически оптимальным для эффективного катализа без повреждения подложки.

Понимание компромиссов

Показатель 1000°C является отраслевым стандартом не просто так, и отклонение от него имеет значительные последствия. Понимание этих компромиссов является ключом к контролю свойств конечного материала.

Проблема с более низкими температурами

Попытка проведения процесса при значительно более низких температурах (например, 700-800°C) приводит к плохим результатам. Прекурсор метана не разлагается эффективно, что приводит к чрезвычайно медленному или отсутствующему росту.

Любая образующаяся пленка, скорее всего, будет иметь высокую плотность дефектов, потому что атомам углерода не хватает энергии для правильного расположения, что приводит к плохим электронным и механическим свойствам.

Риски более высоких температур

Повышение температуры значительно выше 1000°C опасно приближает вас к точке плавления медной подложки.

Это может привести к деформации фольги, сублимации или реструктуризации ее границ зерен, что негативно сказывается на однородности роста графена. Хотя это может увеличить скорость роста, это также может привести к менее контролируемым, менее качественным пленкам.

Альтернатива: плазменно-стимулированное ХОГФ (PECVD)

Для преодоления высокотемпературного ограничения, особенно для применений на подложках, которые не выдерживают такого нагрева, используется плазменно-стимулированное ХОГФ (PECVD).

PECVD использует электрическое поле для создания плазмы, которая бомбардирует молекулы газа достаточной энергией, чтобы расщепить их при гораздо более низких температурах (например, 300-600°C). Однако этот более энергичный процесс часто может создавать больше дефектов, чем традиционное высокотемпературное ХОГФ.

Правильный выбор для вашей цели

Идеальная температура и метод полностью зависят от требований вашего конечного применения.

- Если ваша основная цель — максимальное качество кристаллов и электронные характеристики: Придерживайтесь стандартного термического процесса ХОГФ при ~1000°C на медном катализаторе.

- Если ваша основная цель — интеграция с термочувствительными подложками (такими как кремний или полимеры): Изучите низкотемпературные методы PECVD, но будьте готовы принять потенциальный компромисс в структурном совершенстве графена.

В конечном итоге, контроль температуры является основным рычагом для настройки фундаментальных свойств конечной графеновой пленки.

Сводная таблица:

| Диапазон температур | Тип процесса | Ключевой результат | Совместимость с подложками |

|---|---|---|---|

| ~1000°C | Термическое ХОГФ | Высококачественный, кристаллический графен | Медь, другие высокотемпературные металлы |

| 300-600°C | PECVD | Низкотемпературный рост, больше дефектов | Термочувствительные материалы (например, кремний, полимеры) |

| 700-800°C | Низкотемпературное ХОГФ | Медленный рост, высокая плотность дефектов | Ограничено из-за низкого качества |

Нужно оптимизировать процесс синтеза графена? KINTEK специализируется на поставке высокопроизводительного лабораторного оборудования и расходных материалов, разработанных для передовых исследований материалов. Независимо от того, работаете ли вы со стандартным термическим ХОГФ или исследуете PECVD для термочувствительных применений, наш опыт гарантирует точный контроль температуры и надежные результаты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в выращивании графена и других 2D-материалов.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вертикальная лабораторная трубчатая печь

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Какую трубку используют для трубчатой печи? Выберите правильный материал для температуры и атмосферы

- Какое давление в трубчатой печи? Основные пределы безопасности для вашей лаборатории

- Как чистить трубчатую печь с оксидом алюминия? Продлите срок службы трубки с помощью правильного технического обслуживания

- Какова функция трубчатой печи? Достижение точной высокотемпературной обработки в контролируемой атмосфере

- Каковы преимущества использования глиноземной футеровки в трубчатой печи для моделирования коррозии при сжигании биомассы?