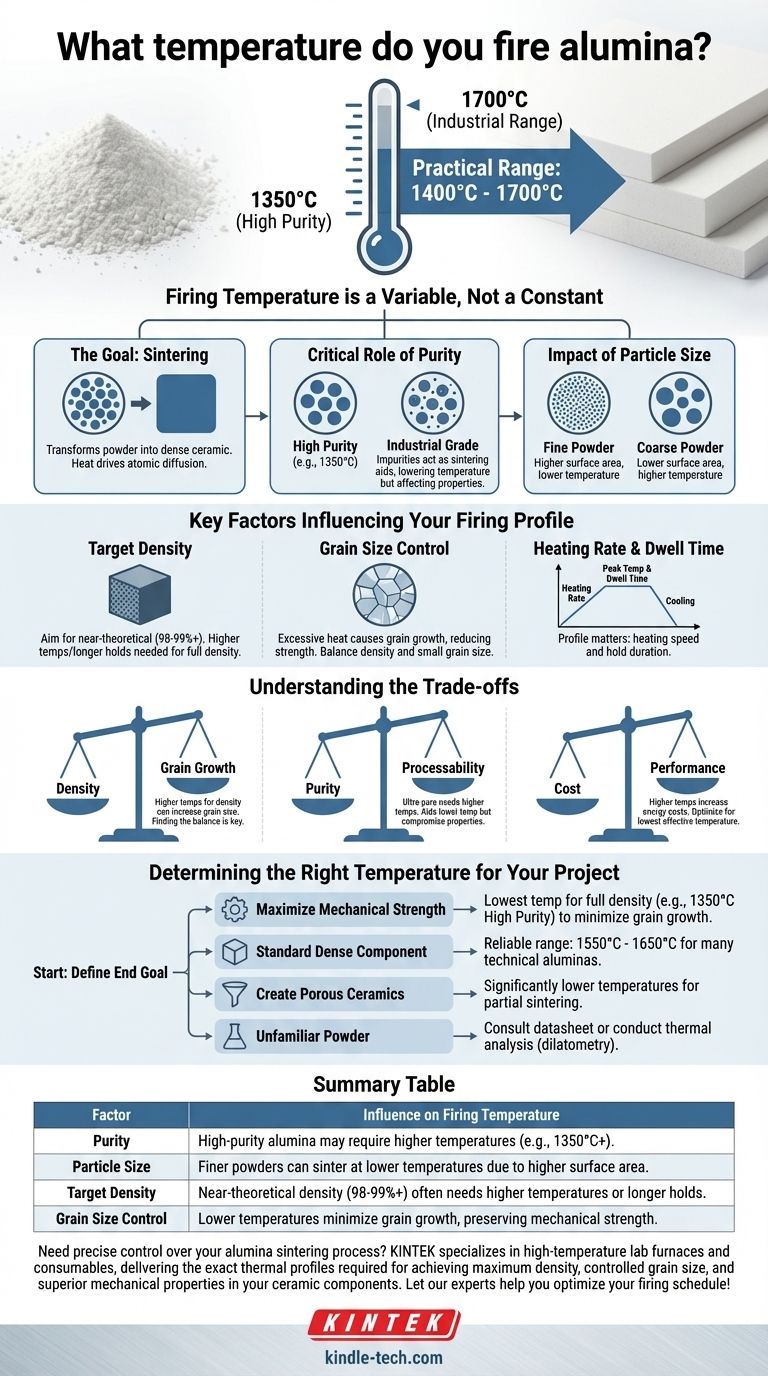

Температура обжига оксида алюминия — это не фиксированное значение, а критически важная технологическая переменная, которая зависит от вашего материала и целей. В то время как в конкретных исследованиях высокочистого оксида алюминия была достигнута плотность 99% путем обжига при 1350°C всего в течение 20 минут, практический диапазон для большинства промышленных и технических применений, как правило, намного выше, часто находится между 1400°C и 1700°C.

Идеальная температура обжига оксида алюминия является функцией исходного материала и желаемых конечных свойств. Это не фиксированное число, а критический параметр, который вы должны контролировать для достижения конкретных результатов, таких как максимальная плотность, контролируемый размер зерна или высокая прочность.

Почему температура обжига является переменной, а не константой

Процесс обжига, известный как спекание, преобразует спрессованный порошок в твердый, плотный керамический компонент. Температура является основным движущим фактором атомной диффузии, которая связывает эти частицы вместе. Конкретная требуемая температура определяется несколькими взаимосвязанными факторами.

Цель обжига (спекания)

Спекание направлено на уменьшение пористости между исходными частицами порошка, что приводит к усадке и уплотнению компонента. Тепло обеспечивает энергию для перемещения атомов через границы частиц, эффективно сваривая их в сплошную массу с кристаллической структурой.

Критическая роль чистоты

Пример с температурой 1350°C относится к высокочистому оксиду алюминия. Промышленные сорта оксида алюминия часто содержат небольшое количество других оксидов (таких как кремнезем или магнезия), которые могут действовать как ускорители спекания. Эти добавки могут снизить температуру, необходимую для достижения полной плотности, но могут повлиять на конечные химические или электрические свойства.

Влияние исходного размера частиц

Начальный размер частиц порошка оксида алюминия оказывает глубокое влияние на процесс спекания. Более мелкие порошки имеют гораздо большую площадь поверхности, что обеспечивает большую движущую силу для уплотнения. Это позволяет спекать их при более низких температурах или в течение более короткого времени, как показано в исследовательском примере.

Ключевые факторы, влияющие на ваш профиль обжига

Просто выбора пиковой температуры недостаточно. Вы должны учитывать весь профиль нагрева и конечные свойства, которые вам необходимо достичь.

Целевая плотность

Основная цель большинства операций спекания — достижение почти теоретической плотности, устранение пористости, которая может стать точкой отказа. Достижение этого конечного диапазона плотности 98-99%+ часто требует более высоких температур или более длительного времени выдержки для удаления последних оставшихся пор.

Контроль размера зерна

Когда оксид алюминия выдерживается при высоких температурах, его микроскопические кристаллические зерна увеличиваются в размерах. Хотя уплотнение — это хорошо, чрезмерный рост зерна может пагубно сказаться на механических свойствах, таких как твердость и трещиностойкость. Результат исследования с размером зерна 1,2 мкм при 1350°C является отличным результатом, указывающим на достижение высокой плотности без чрезмерного роста зерен.

Скорость нагрева и время выдержки

Профиль обжига состоит не только из пиковой температуры. Он включает скорость нагрева (как быстро вы повышаете температуру) и время выдержки (как долго вы выдерживаете ее при пиковой температуре). Время выдержки в 20 минут в эталоне довольно короткое, что стало возможным благодаря реактивному, высокочистому порошку. Более медленные скорости нагрева и более длительное время выдержки часто необходимы для более крупных деталей или менее реактивных порошков.

Понимание компромиссов

Оптимизация процесса обжига всегда включает в себя балансирование конкурирующих факторов. Понимание этих компромиссов имеет решающее значение для производства надежного компонента.

Плотность против роста зерна

Это классическая дилемма спекания. Условия, которые способствуют последним стадиям уплотнения — высокие температуры и длительное время — являются теми же, которые вызывают нежелательный рост зерна. Успешный график обжига обеспечивает максимальную плотность при сохранении размера зерна как можно меньше.

Чистота против технологичности

Использование ультрачистого оксида алюминия может обеспечить превосходные характеристики, но часто требует более высоких температур спекания. Добавление ускорителей спекания может снизить энергозатраты и упростить обработку, но это достигается ценой компромисса в отношении присущих материалу свойств.

Стоимость против производительности

Более высокие температуры обжига напрямую приводят к увеличению энергозатрат и требуют более современного, дорогостоящего печного оборудования. Оптимизация вашего порошка и профиля обжига для использования самой низкой эффективной температуры является критическим экономическим соображением в любой производственной среде.

Определение правильной температуры для вашего проекта

Используйте свою конечную цель для принятия решений о выборе температуры и профиля обжига.

- Если ваша основная цель — максимальная механическая прочность: Стремитесь к самой низкой возможной температуре, которая обеспечивает полную плотность, чтобы минимизировать рост зерна, по аналогии с исследовательским примером при 1350°C.

- Если ваша основная цель — производство стандартного, плотного компонента: Диапазон температур от 1550°C до 1650°C является общим и надежным отправным пунктом для многих технических сортов оксида алюминия.

- Если ваша основная цель — создание пористой керамики (например, для фильтров): Вы будете использовать значительно более низкие температуры, чтобы частицы спекались лишь частично, намеренно оставляя пористость в структуре.

- Если вы работаете с незнакомым порошком: Всегда начинайте с технического паспорта производителя или проводите собственный термический анализ (дилатометрию) для определения специфического поведения спекания материала.

В конечном счете, отношение к температуре обжига как к точному инструменту для контроля конечных свойств материала является ключом к успешному проектированию керамики.

Сводная таблица:

| Фактор | Влияние на температуру обжига |

|---|---|

| Чистота | Высокочистый оксид алюминия может потребовать более высоких температур (например, 1350°C+). |

| Размер частиц | Более мелкие порошки могут спекаться при более низких температурах из-за большей площади поверхности. |

| Целевая плотность | Почти теоретическая плотность (98-99%+) часто требует более высоких температур или более длительной выдержки. |

| Контроль размера зерна | Более низкие температуры минимизируют рост зерна, сохраняя механическую прочность. |

Нужен точный контроль над процессом спекания оксида алюминия? KINTEK специализируется на высокотемпературных лабораторных печах и расходных материалах, обеспечивая точные тепловые профили, необходимые для достижения максимальной плотности, контролируемого размера зерна и превосходных механических свойств ваших керамических компонентов. Позвольте нашим экспертам помочь вам оптимизировать график обжига — свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение оксида алюминия!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Почему мы используем муфельную печь? Для чистой, точной и свободной от загрязнений высокотемпературной обработки

- Какие существуют три типа печей? Выберите правильную печь для ваших нужд

- Могут ли два разных материала иметь одинаковое значение удельной теплоемкости? Раскрывая науку о термическом поведении

- Какова максимальная температура муфельной печи? Найдите подходящее тепло для вашего применения

- Что такое удельная теплоемкость плавления? Уточнение: скрытая теплота против удельной теплоемкости