По своей сути, термическая обработка — это контролируемый процесс нагрева и охлаждения металлов для преднамеренного изменения их физических и механических свойств. Основные изменяемые свойства — это твердость, прочность, вязкость, пластичность и износостойкость материала. Эти изменения достигаются без изменения основной формы детали.

Центральная цель термической обработки — манипулировать внутренней кристаллической структурой, или микроструктурой, материала. Контролируя эту внутреннюю архитектуру, мы можем точно настроить конечные механические свойства в соответствии с требованиями конкретного применения.

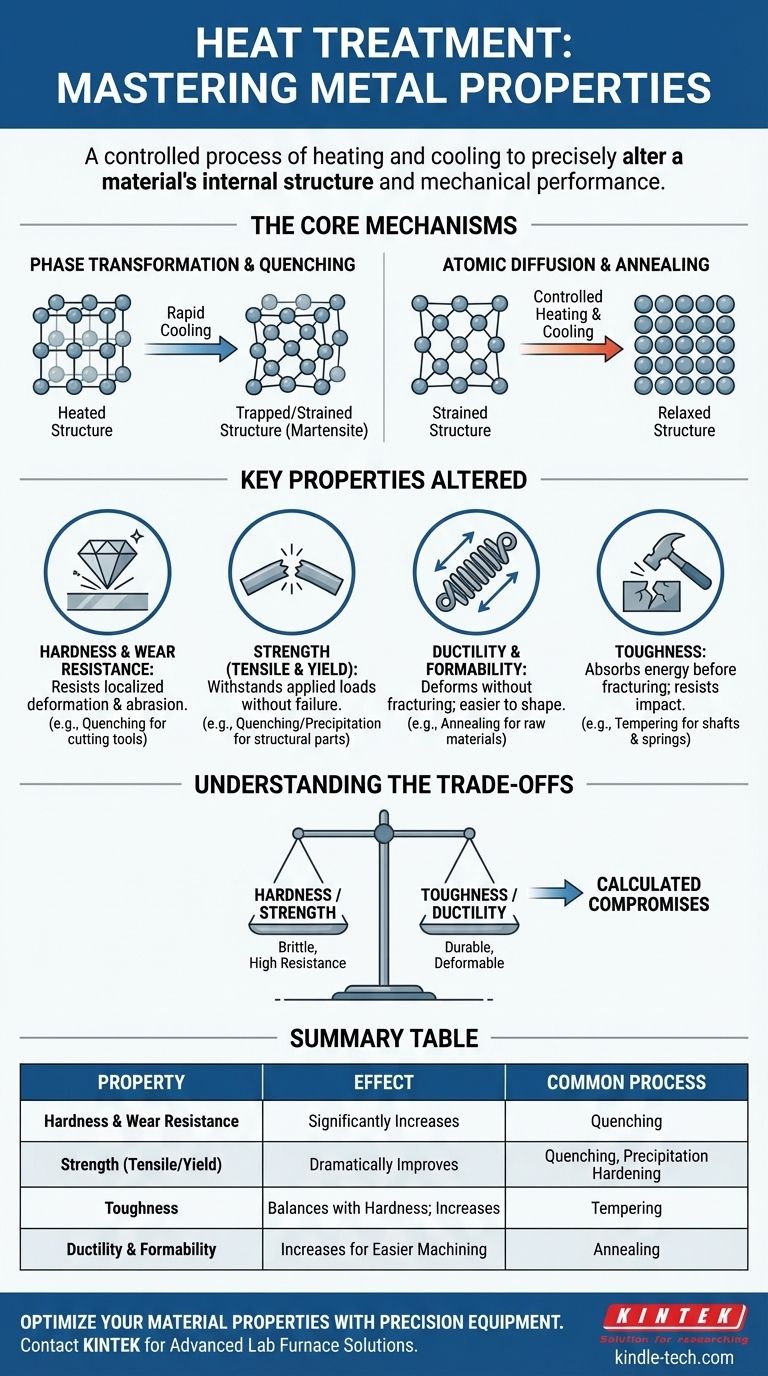

Основные механизмы: как работает термическая обработка

Чтобы понять, какие свойства меняются, вы должны сначала понять два фундаментальных механизма, действующих внутри металла. Эти процессы перестраивают атомы и кристаллические структуры, что, в свою очередь, определяет поведение материала.

Фазовое превращение и деформация кристалла

При высоких температурах атомы во многих сплавах (например, в стали) располагаются в определенной кристаллической структуре. Если металл очень быстро охладить, или закалить, у атомов не хватает времени, чтобы перестроиться в свое нормальное, расслабленное состояние.

Этот процесс запирает их в сильно напряженной и искаженной структуре, такой как мартенсит. Эта внутренняя деформация кристаллической решетки является основным источником чрезвычайной твердости, достигаемой при определенной термической обработке.

Атомная диффузия и гомогенизация

В отличие от закалки, более медленные циклы нагрева и охлаждения позволяют атомам перемещаться внутри кристаллической структуры — это процесс, называемый диффузией.

Это контролируемое движение атомов может снимать внутренние напряжения, создавать более однородный химический состав по всему сплаву и способствовать образованию крошечных упрочняющих частиц в процессе, называемом дисперсионным твердением.

Ключевые свойства, изменяемые термической обработкой

Микроскопические изменения в результате превращения и диффузии напрямую влияют на макроскопические свойства, которые мы наблюдаем и на которые полагаемся в инженерии.

Твердость и износостойкость

Твердость — это способность материала сопротивляться локальной деформации, такой как царапины или вдавливание. Путем формирования твердой микроструктуры, такой как мартенсит, закалка может резко увеличить твердость материала и его сопротивление износу.

Прочность (предел прочности и предел текучести)

Прочность относится к способности материала выдерживать приложенную нагрузку без деформации или разрушения. Как быстрая закалка, формирующая мартенсит, так и более медленное, контролируемое выделение упрочняющих частиц значительно увеличивают предел прочности на растяжение и предел текучести материала.

Пластичность и формуемость

Пластичность — это мера того, насколько материал может деформироваться под растягивающим напряжением до разрушения, что является ключевым фактором его способности принимать форму. Такие процессы, как отжиг, основанные на диффузии, смягчают материал, снимают внутренние напряжения и делают его более пластичным и легким для механической обработки или гибки.

Вязкость

Вязкость — это способность материала поглощать энергию и пластически деформироваться до разрушения. Она отличается от твердости. Хотя полностью закаленный материал прочен, он часто хрупок (низкая вязкость). Последующая обработка, такая как отпуск, использует диффузию для небольшого снижения твердости при одновременном резком увеличении вязкости.

Понимание компромиссов

Термическая обработка — это не волшебное средство; это серия рассчитанных компромиссов. Изменение одного свойства почти всегда влияет на другое, и понимание этих взаимосвязей имеет решающее значение.

Дилемма твердости против вязкости

Это самый фундаментальный компромисс при термической обработке. Материал, закаленный до максимальной твердости, обычно очень хрупок и подвержен растрескиванию при ударе. Отпуск — это необходимый последующий этап, который жертвует некоторой твердостью ради получения критически важной вязкости, делая деталь более долговечной и надежной.

Прочность против пластичности

Аналогично, процессы, которые значительно увеличивают прочность материала, часто снижают его пластичность. Материал становится более устойчивым к деформации, но он также разрушится с меньшим предупреждением или «податливостью». Выбранная обработка должна соответствовать тому, нуждается ли деталь в выдерживании большой нагрузки или в способности гнуться без разрушения.

Риск деформации и растрескивания

Резкие перепады температуры, связанные с термической обработкой, особенно закалкой, вызывают огромные внутренние напряжения. Если ими не управлять осторожно, эти напряжения могут привести к короблению, деформации или даже растрескиванию детали во время или после процесса.

Соответствие обработки цели

Правильная термическая обработка полностью зависит от конечного применения компонента.

- Если ваш основной фокус — максимальная твердость и износостойкость (например, для режущих инструментов или подшипников): Ключевым процессом является закалка, часто с последующим низкотемпературным отпуском.

- Если ваш основной фокус — вязкость и ударопрочность (например, для конструкционных элементов, валов или пружин): Стандартный подход — закалка с последующим отпуском при более высокой температуре для достижения долговечного баланса свойств.

- Если ваш основной фокус — обрабатываемость и формуемость (например, для исходного материала перед производством): Используется отжиг, чтобы привести материал в самое мягкое, наименее напряженное состояние.

- Если ваш основной фокус — высокая прочность в цветном сплаве (например, для алюминиевых авиационных компонентов): Подходящим методом является старение или дисперсионное твердение.

В конечном счете, термическая обработка дает нам возможность превратить стандартный материал в высокоэффективный компонент, адаптированный для его конкретной задачи.

Сводная таблица:

| Свойство | Эффект термической обработки | Общий процесс обработки |

|---|---|---|

| Твердость и износостойкость | Значительно увеличивается | Закалка |

| Прочность (предел прочности/текучести) | Резко улучшается | Закалка, дисперсионное твердение |

| Вязкость | Балансируется с твердостью; увеличивается | Отпуск |

| Пластичность и формуемость | Увеличивается для облегчения обработки | Отжиг |

Нужна оптимизация свойств материала?

Термическая обработка — это точная наука. Независимо от того, требует ли ваше применение максимальной твердости для режущих инструментов, превосходной вязкости для конструкционных элементов или улучшенной обрабатываемости, правильное оборудование имеет решающее значение для достижения стабильных, высококачественных результатов.

KINTEK специализируется на передовых лабораторных печах и оборудовании для термической обработки, разработанном для надежности и точности. Наши решения помогают вам точно контролировать циклы нагрева и охлаждения, которые определяют конечные свойства вашего материала.

Позвольте нам помочь вам настроить ваши материалы для максимальной производительности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и найти подходящее для вас решение по термической обработке.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- В чем разница между муфельной печью и обычной печью? Обеспечение чистоты образца с помощью косвенного нагрева

- Каковы условия эксплуатации муфельной печи? Обеспечьте безопасность, производительность и долговечность

- В чем разница между муфельной печью и сушильным шкафом? Выберите правильный инструмент для вашего термического процесса

- Какова взаимосвязь между температурой спекания и температурой плавления? Ключевые различия для инженеров-материаловедов

- Каковы преимущества сухого озоления перед мокрым озолением? Оптимизируйте подготовку образцов в вашей лаборатории