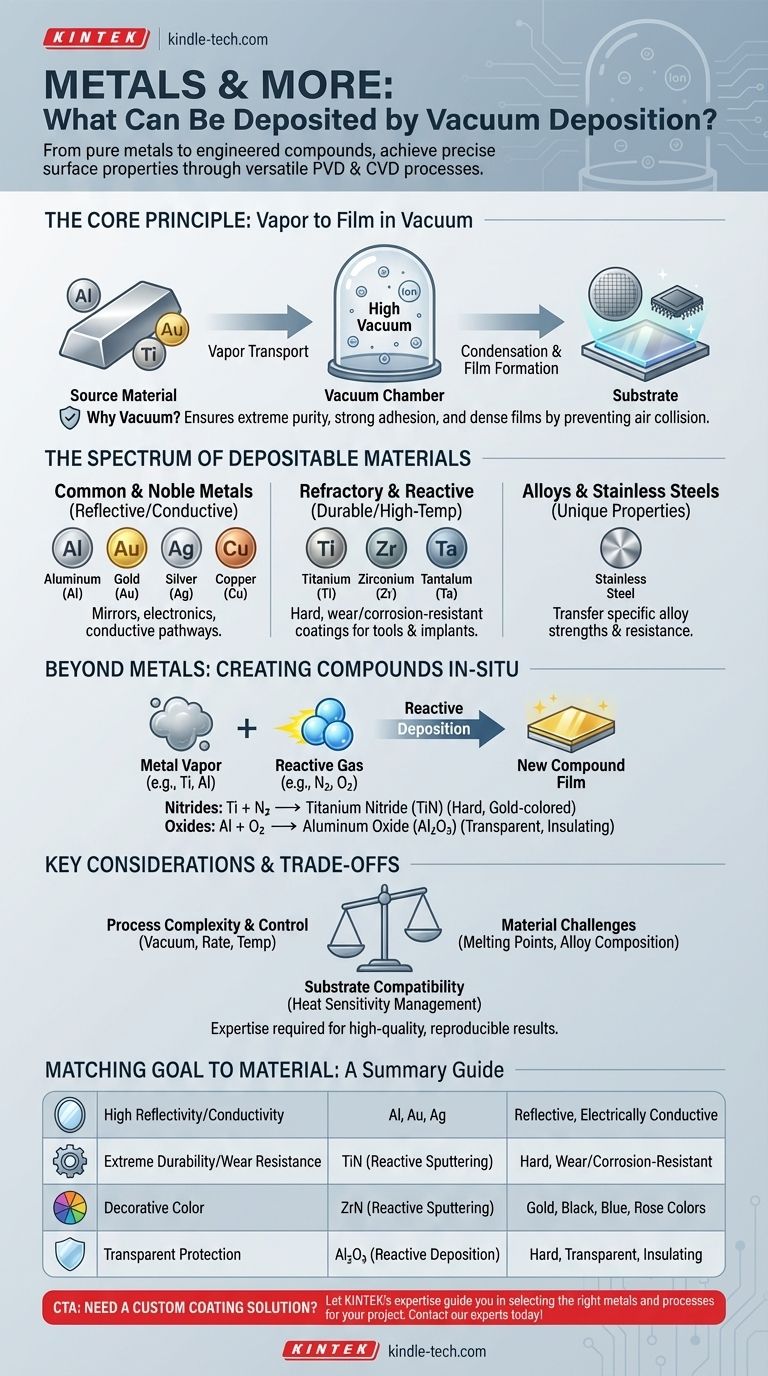

С помощью вакуумного напыления можно нанести практически любой металл, хотя конкретный метод и простота применения могут различаться. Распространенные металлы, такие как алюминий, золото, серебро и медь, часто используются благодаря их отражающим или проводящим свойствам. Технология также распространяется на более сложные реактивные и тугоплавкие металлы, включая титан, цирконий и тантал, которые ценятся за их долговечность и высокую температуру плавления.

Главный вопрос заключается не просто в том, какие металлы можно нанести, а в том, каких конечных свойств вы хотите достичь. Вакуумное напыление — это универсальная платформа, способная наносить не только чистые металлы, но и точные сплавы и специально разработанные керамические соединения, такие как нитриды и оксиды, создаваемые непосредственно в камере.

Как вакуумное напыление обеспечивает универсальность материалов

Вакуумное напыление — это не один процесс, а семейство методов — чаще всего физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD). Понимание основного принципа объясняет, почему этот метод подходит для такого большого количества материалов.

Основной принцип

По своей сути, вакуумное напыление включает превращение твердого исходного материала в пар, его транспортировку через вакуум и конденсацию на целевой поверхности (подложке) в виде тонкой пленки. Обычно это достигается путем нагрева и испарения или бомбардировки источника ионами (процесс, называемый распылением).

Почему вакуум критически важен

Процесс должен происходить в высоком вакууме, чтобы предотвратить столкновение испаренных атомов металла с частицами воздуха. Это гарантирует, что покрытие будет чрезвычайно чистым и прочно сцепится с подложкой, образуя плотную, высококачественную пленку.

Спектр наносимых материалов

Истинная мощь вакуумного напыления заключается в широте материалов, которые могут быть использованы и даже созданы в процессе.

Обычные и благородные металлы

Для применений, требующих высокой отражающей способности или электропроводности, обычные металлы являются предпочтительным выбором.

- Алюминий (Al): Наиболее распространен для создания отражающих поверхностей, например, в зеркалах и пищевой упаковке.

- Золото (Au), Серебро (Ag), Медь (Cu): Используются в электронике для проводящих путей и контактов, а также для декоративных покрытий и покрытий, устойчивых к коррозии.

Тугоплавкие и реактивные металлы

Эти материалы известны своей твердостью и высокой температурой плавления, что делает их идеальными для защитных покрытий.

- Титан (Ti), Цирконий (Zr), Тантал (Ta): Они наносятся для создания твердых, износостойких и коррозионностойких поверхностей на инструментах, медицинских имплантатах и аэрокосмических компонентах.

Сплавы и нержавеющие стали

Также возможно напыление из исходного материала, который уже является сплавом, например, нержавеющей стали или твердого сплава. Это позволяет перенести уникальные свойства сплава — такие как его специфическая прочность или коррозионная стойкость — в виде тонкой пленки на другой материал.

Помимо чистых металлов: Создание соединений in-situ

Здесь технология становится поистине преобразующей. Вводя контролируемое количество реактивного газа в вакуумную камеру во время напыления, можно формировать новые соединения на поверхности подложки.

- Нитриды: Введение газообразного азота при распылении титана создает нитрид титана (TiN) — знаменитое твердое керамическое покрытие золотистого цвета, используемое на режущих инструментах и для декоративной отделки.

- Оксиды: Введение газообразного кислорода может создавать такие материалы, как оксид алюминия (Al₂O₃) — прозрачный, твердый и электроизолирующий слой.

- Карбиды: Введение газообразного соединения, содержащего углерод, например, ацетилена, может привести к образованию чрезвычайно твердых карбидов металлов.

Понимание компромиссов

Несмотря на невероятную универсальность, вакуумное напыление — это сложный промышленный процесс, требующий учета важных факторов.

Сложность и контроль процесса

Достижение высококачественного, воспроизводимого покрытия требует точного контроля всей системы. Такие факторы, как уровень вакуума, скорость напыления, температура подложки и чистота камеры, имеют решающее значение и требуют значительного опыта для управления.

Специфические для материала проблемы

Не все металлы ведут себя одинаково. Тугоплавкие металлы с очень высокими температурами плавления трудно испарять термически, и они лучше подходят для распыления. При нанесении сплавов компоненты иногда могут испаряться с разной скоростью, что требует тщательной настройки процесса для обеспечения правильного состава конечной пленки.

Совместимость с подложкой

Процесс генерирует тепло, что может быть проблемой для чувствительных к нагреву подложек, таких как пластик или текстиль. Хотя такие методы, как магнетронное распыление, считаются «холодными» процессами, управление тепловой нагрузкой является ключевой частью успешного нанесения покрытия на деликатные материалы.

Выбор правильного решения для вашего применения

Идеальный материал и процесс определяются исключительно основной целью вашего проекта.

- Если ваш основной фокус — высокая отражающая способность или проводимость: Используйте чистые благородные или обычные металлы, такие как алюминий, серебро или золото, методом термического испарения или распыления.

- Если ваш основной фокус — экстремальная долговечность и износостойкость: Выберите тугоплавкий металл, такой как титан, и используйте реактивное распыление для формирования твердого нитридного (TiN) или карбидного (TiC) покрытия.

- Если ваш основной фокус — определенный декоративный цвет: Изучите реактивное напыление с использованием таких металлов, как титан или цирконий, которые могут давать различные цвета (золотой, черный, синий, розовый) в зависимости от параметров процесса.

- Если ваш основной фокус — прозрачный защитный слой: Используйте реактивное напыление с таким металлом, как алюминий или кремний, для создания прозрачного оксидного покрытия.

Сопоставляя возможности материала с вашими требованиями к производительности, вы можете эффективно использовать вакуумное напыление для создания поверхностей с точно заданными свойствами.

Сводная таблица:

| Цель применения | Рекомендуемый материал/процесс | Ключевые свойства |

|---|---|---|

| Высокая отражающая способность/Проводимость | Алюминий, Золото, Серебро (Термическое испарение/Распыление) | Отражающий, Электропроводящий |

| Экстремальная долговечность/Износостойкость | Нитрид титана (Реактивное распыление) | Твердый, Износостойкий, Коррозионностойкий |

| Декоративный цвет | Нитрид циркония (Реактивное распыление) | Золотистый, Черный, Синий, Розовый цвета |

| Прозрачная защита | Оксид алюминия (Реактивное напыление) | Твердый, Прозрачный, Электроизолирующий |

Нужно индивидуальное решение для нанесения покрытий? Позвольте опыту KINTEK помочь вам. Мы специализируемся на лабораторном оборудовании и расходных материалах для вакуумного напыления, помогая вам выбрать правильные металлы и процессы для достижения точных свойств поверхности — будь то отражающая способность, долговечность или декоративность, — которые требуются вашему проекту. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и узнать, как наши решения могут улучшить ваши результаты.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах