Коротко говоря, вакуумная закалка подходит для широкого спектра материалов, включая почти все технически значимые стальные сплавы, специализированные цветные сплавы и даже чугун. Основными кандидатами являются высоколегированные стали, инструментальные стали, нержавеющие стали и чувствительные металлы, такие как титан или сплавы на основе никеля, где критически важны чистая, яркая поверхность и минимальная деформация.

Решение об использовании вакуумной закалки обусловлено не столько базовой способностью материала к закалке, сколько необходимостью получения превосходного качества поверхности и точного контроля над конечными механическими свойствами, особенно для дорогостоящих или чувствительных сплавов.

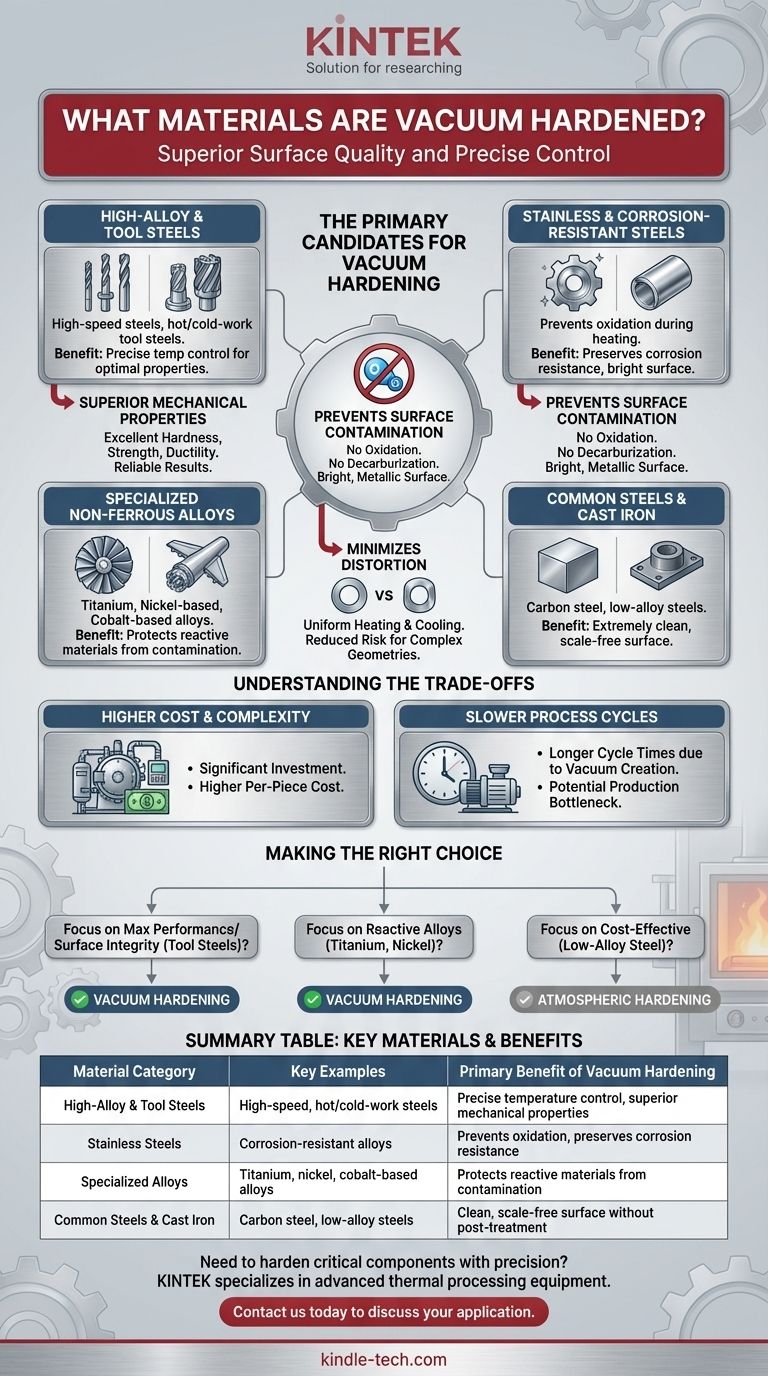

Основные кандидаты для вакуумной закалки

Вакуумная закалка — это универсальный процесс, но он дает наиболее значительные преимущества для определенных категорий металлов, чувствительных к атмосферному воздействию при высоких температурах.

Высоколегированные и инструментальные стали

Это наиболее распространенное применение вакуумной закалки. Эти материалы содержат значительное количество легирующих элементов, которые требуют точного контроля температуры для достижения желаемых свойств.

Примеры включают быстрорежущие стали (используемые для сверл и фрез), инструментальные стали для горячей и холодной обработки, а также стали, используемые для штамповочных инструментов, инструментов для литья под давлением и промышленных ножей.

Нержавеющие и коррозионностойкие стали

Вакуумная среда критически важна для нержавеющих сталей, поскольку она предотвращает окисление во время цикла нагрева. Это сохраняет содержание хрома в материале на поверхности, что важно для его коррозионной стойкости.

Это гарантирует, что деталь выходит из печи с яркой, чистой и неповрежденной поверхностью.

Специализированные и цветные сплавы

Защитный характер вакуума делает его идеальным для закалки передовых материалов, которые легко реагируют с кислородом.

Сюда входят титановые сплавы, сплавы на основе никеля и сплавы на основе кобальта. Эти материалы часто используются в требовательных аэрокосмических, медицинских и промышленных приложениях, где целостность материала имеет первостепенное значение.

Обычные стали и чугун

Хотя такие материалы, как углеродистая сталь, низколегированные стали и чугунные сплавы, часто закаливаются в атмосферных печах, они также могут быть подвергнуты вакуумной закалке.

Этот процесс обычно выбирается для этих материалов, когда конечное применение требует исключительно чистой поверхности, свободной от окалины или обезуглероживания, что исключает необходимость в операциях по очистке после термообработки.

Почему эти материалы выигрывают от вакуумной среды

Выбор вакуумной печи напрямую связан с уникальными преимуществами, которые эта среда обеспечивает в процессе высокотемпературной закалки.

Предотвращение поверхностного загрязнения

Основное преимущество вакуума — это отсутствие кислорода. Это полностью предотвращает окисление (образование окалины) и обезуглероживание (потерю углерода из поверхностного слоя стали), что может ослабить конечную деталь.

В результате получается яркая, металлическая поверхность, которая часто не требует дополнительной обработки.

Достижение превосходных механических свойств

Точный, равномерный нагрев и контролируемая закалка в инертном газе приводят к высокопредсказуемым результатам.

Детали, обработанные в вакуумной печи, демонстрируют отличную твердость, высокую прочность на растяжение и сдвиг, а также улучшенную пластичность и упругость, что делает их более долговечными и надежными в эксплуатации.

Минимизация деформации

Вакуумные печи обеспечивают чрезвычайно равномерный нагрев и охлаждение. Эта контролируемая среда значительно снижает риск деформации деталей, что является критической проблемой для сложных геометрий или компонентов с жесткими допусками.

Понимание компромиссов

Хотя вакуумная закалка является мощным методом, она не является решением по умолчанию для каждого применения. Понимание ее ограничений является ключом к принятию обоснованного решения.

Более высокая стоимость и сложность

Вакуумные печи представляют собой значительные капитальные вложения и сложнее в эксплуатации и обслуживании, чем традиционные атмосферные печи. Это может привести к более высокой стоимости термообработки за единицу изделия.

Более медленные циклы процесса

Необходимость откачки воздуха из камеры для создания вакуума увеличивает время общего цикла процесса. Для крупносерийного производства простых деталей это может быть значительным узким местом по сравнению с более быстрыми атмосферными методами.

Правильный выбор для вашей цели

Выбор правильного процесса закалки полностью зависит от вашего материала и требований к производительности конечного компонента.

- Если ваша основная цель — максимальная производительность и целостность поверхности для инструментальных или высоколегированных сталей: Вакуумная закалка — лучший выбор, обеспечивающий чистую поверхность и оптимальные свойства.

- Если ваша основная цель — закалка чувствительных, реакционноспособных сплавов, таких как титан или никель: Защитная вакуумная среда необходима для предотвращения деградации материала.

- Если ваша основная цель — экономичная закалка низколегированной стали, где окалина на поверхности допустима: Обычный процесс атмосферной закалки, вероятно, будет более экономичным.

В конечном счете, выбор вакуумной закалки — это инвестиция в качество, гарантирующая, что ваши наиболее важные компоненты достигнут своего максимального потенциала без компромиссов.

Сводная таблица:

| Категория материала | Ключевые примеры | Основное преимущество вакуумной закалки |

|---|---|---|

| Высоколегированные и инструментальные стали | Быстрорежущие стали, инструментальные стали для горячей/холодной обработки | Точный контроль температуры, превосходные механические свойства |

| Нержавеющие стали | Коррозионностойкие сплавы | Предотвращает окисление, сохраняет хром для коррозионной стойкости |

| Специализированные цветные сплавы | Титановые, никелевые, кобальтовые сплавы | Защищает реакционноспособные материалы от загрязнения |

| Обычные стали и чугун | Углеродистая сталь, низколегированные стали | Чистая, без окалины поверхность без послеобработочной очистки |

Нужно закалить критически важные компоненты с точностью и превосходным качеством поверхности?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для точной термической обработки. Наши решения для вакуумной закалки разработаны, чтобы помочь вам достичь исключительных результатов для дорогостоящих материалов, таких как инструментальные стали, нержавеющие стали и чувствительные сплавы, обеспечивая яркую, чистую поверхность и минимальную деформацию.

Свяжитесь с нами сегодня через нашу контактную форму, чтобы обсудить, как наш опыт может расширить возможности вашей лаборатории и обеспечить надежные, высокопроизводительные результаты для ваших самых требовательных применений.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов

- Как работает вакуумная термообработка? Достижение превосходных свойств материала в чистой среде

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Каково применение вакуумных печей? Достижение непревзойденной чистоты и характеристик материала