Краткий ответ заключается в том, что при физическом осаждении из паровой фазы (PVD) может использоваться огромное количество исходных материалов, в основном металлы, сплавы и керамика. Выбор конкретного материала полностью определяется желаемыми свойствами конечного покрытия, такими как твердость, цвет, термостойкость или электропроводность.

Универсальность PVD заключается в его способности преобразовывать твердые исходные материалы — от чистого титана до сложных керамических соединений — в высокоэффективную тонкую пленку. Материал, с которого вы начинаете, напрямую определяет функцию окончательной покрытой детали.

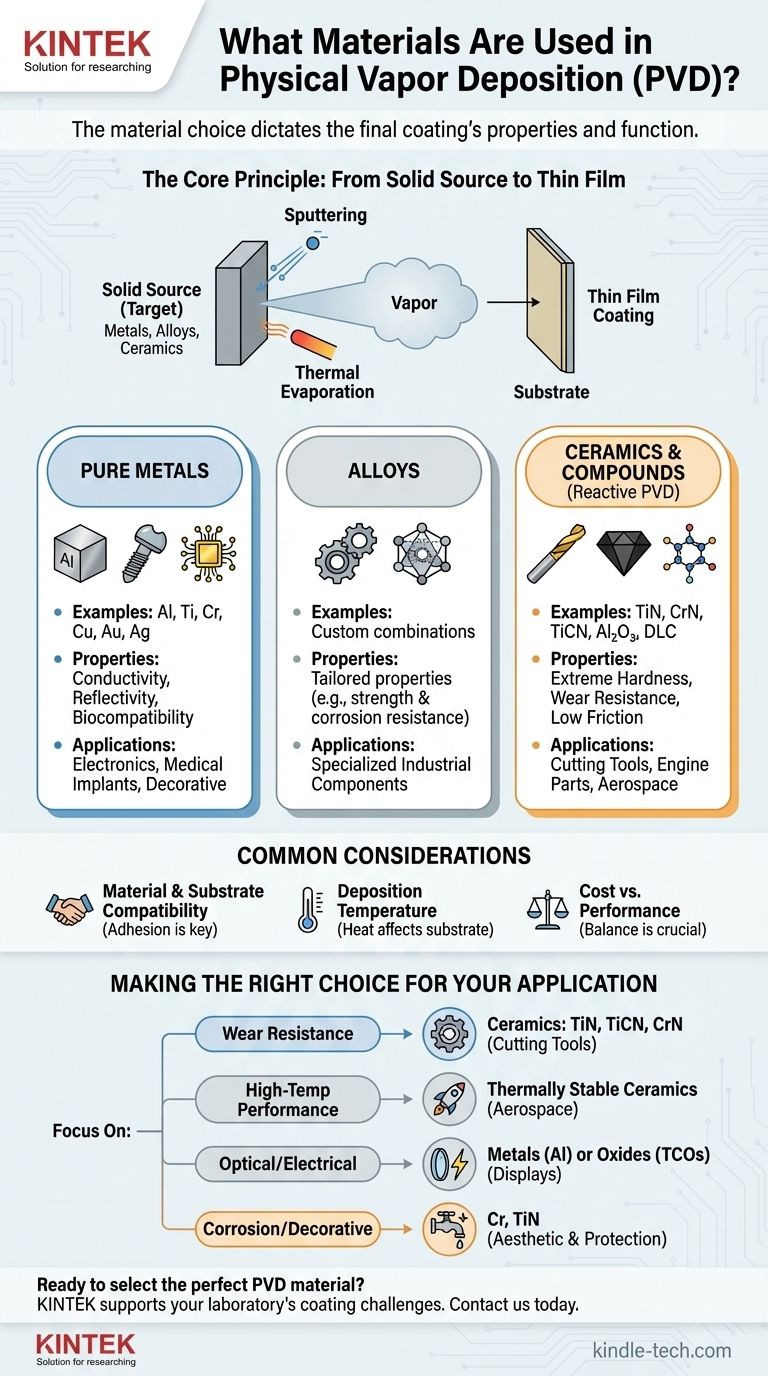

Основной принцип: от твердого источника к тонкой пленке

Чтобы понять, какие материалы можно использовать, сначала нужно понять процесс PVD. Это метод «прямой видимости», при котором твердый материал испаряется в вакууме, переносится поатомно и конденсируется на подложке в виде тонкой пленки.

Исходный материал (или «мишень»)

Процесс начинается с твердого исходного материала, часто называемого мишенью. Этот материал должен быть в высокочистой твердой форме, например, в виде блока, слитка или порошка.

Процесс испарения

Двумя наиболее распространенными методами испарения этого исходного материала являются распыление и термическое испарение. Распыление использует энергичные ионы для физического выбивания атомов из мишени, в то время как испарение использует тепло для кипячения материала до состояния пара. Пригодность материала для PVD зависит от его способности эффективно проходить один из этих процессов.

Таксономия PVD-материалов

Материалы, используемые в PVD, выбираются для придания определенных свойств поверхности. Они, как правило, делятся на три категории.

Чистые металлы

Чистые металлы широко используются благодаря своим уникальным свойствам. Обычно они осаждаются методом распыления или испарения.

Распространенные примеры включают:

- Алюминий (Al): Для отражающих покрытий и проводящих слоев в электронике.

- Титан (Ti): В качестве основы для твердых покрытий и благодаря его биосовместимости в медицинских имплантатах.

- Хром (Cr): Для декоративной отделки и в качестве твердого, коррозионностойкого слоя.

- Медь (Cu): Для проводящих дорожек в интегральных схемах.

- Золото (Au) и Серебро (Ag): Для электрических контактов и декоративных целей.

Сплавы

Сплавы используются, когда требуется комбинация свойств, которую не может обеспечить один металл. Сплав изготавливается в виде единой мишени и осаждается вместе.

Керамика и соединения

Именно здесь PVD становится исключительно мощным. Чрезвычайно твердые, долговечные и термостойкие керамические покрытия являются основным применением. Они часто формируются с использованием техники, называемой реактивным PVD.

В этом процессе испаряется мишень из чистого металла (например, титана), но в вакуумную камеру также вводится реактивный газ (например, азот). Металл и газ вступают в реакцию и соединяются на поверхности подложки, образуя новое соединение.

Распространенные примеры включают:

- Нитрид титана (TiN): Очень твердая керамика золотистого цвета, используемая на режущих инструментах и сверлах.

- Нитрид хрома (CrN): Обеспечивает превосходную коррозионную стойкость и твердость для инструментов и компонентов.

- Карбонитрид титана (TiCN): Покрытие еще более твердое, чем TiN, используется в условиях высокого износа.

- Оксид алюминия (Al₂O₃): Электрический изолятор, используемый в полупроводниковых приложениях.

- Углерод, подобный алмазу (DLC): Чрезвычайно твердое покрытие с низким коэффициентом трения, используемое на деталях двигателей и лезвиях.

Общие ошибки и соображения

Выбор материала зависит не только от конечных свойств. Сам процесс накладывает практические ограничения.

Совместимость материала и подложки

Не все материалы покрытия хорошо прилипают ко всем подложкам. Подготовка поверхности имеет решающее значение, и иногда требуется промежуточный «связующий слой» из другого материала (например, титана), чтобы обеспечить правильное прилипание основного покрытия.

Температура осаждения

Процесс PVD генерирует тепло, и температура подложки может влиять на свойства конечной пленки. Некоторые подложки, такие как пластик, не выдерживают высоких температур, что ограничивает типы покрытий или параметры процесса, которые можно использовать.

Стоимость против производительности

Сложные керамические покрытия, образующиеся при реактивном распылении, труднее и дороже производить, чем простые испаренные алюминиевые пленки. Требуемая производительность должна оправдывать стоимость и сложность процесса.

Сделайте правильный выбор для вашего применения

Выбор конечного материала всегда определяется проблемой, которую необходимо решить.

- Если ваш основной акцент — износостойкость: Ваши лучшие варианты — твердые керамические покрытия, такие как нитрид титана (TiN), карбонитрид титана (TiCN) или нитрид хрома (CrN), которые идеально подходят для режущих инструментов и промышленных компонентов.

- Если ваш основной акцент — высокотемпературные характеристики: Вам следует рассмотреть плотные, термически стабильные керамические покрытия, используемые в аэрокосмической отрасли для защиты компонентов от экстремального тепла.

- Если ваш основной акцент — оптические или электрические свойства: Выбор будет очень специфичным, от металлов, таких как алюминий для отражательной способности, до прозрачных проводящих оксидов для солнечных батарей и дисплеев.

- Если ваш основной акцент — коррозионная стойкость или декоративная отделка: Материалы, такие как хром (Cr) или нитрид титана (TiN), обеспечивают как защиту, так и высококачественную эстетическую отделку.

В конечном счете, выбор материала в PVD — это точное инженерное решение, которое определяет возможности готового продукта.

Сводная таблица:

| Категория материала | Распространенные примеры | Ключевые свойства | Основные области применения |

|---|---|---|---|

| Чистые металлы | Алюминий (Al), Титан (Ti), Хром (Cr), Золото (Au) | Проводимость, Отражательная способность, Биосовместимость | Электроника, Медицинские имплантаты, Декоративная отделка |

| Сплавы | Пользовательские комбинации металлов | Комбинированные свойства (например, прочность и коррозионная стойкость) | Специализированные промышленные компоненты |

| Керамика/Соединения | Нитрид титана (TiN), Нитрид хрома (CrN), Углерод, подобный алмазу (DLC) | Чрезвычайная твердость, Износостойкость, Низкое трение | Режущие инструменты, Детали двигателей, Аэрокосмические компоненты |

Готовы выбрать идеальный материал для PVD-покрытия для вашего применения? Правильный выбор материала имеет решающее значение для достижения желаемой твердости, коррозионной стойкости или электрических характеристик ваших компонентов. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов для всех ваших потребностей в разработке и производстве PVD-покрытий. Наши эксперты могут помочь вам разобраться в выборе материалов и параметров процесса для обеспечения оптимальных результатов. Свяжитесь с нашей командой сегодня, чтобы обсудить, как мы можем помочь в решении задач вашего лабораторного PVD-покрытия.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Фольга и лист из высокочистого титана для промышленных применений

- Производитель нестандартных деталей из ПТФЭ (тефлона) для штативов для центрифужных пробирок

Люди также спрашивают

- Что такое продукты ХОП? Высокоэффективные материалы, созданные атом за атомом для превосходной долговечности

- От чего зависят оптические свойства тонких пленок? Управление материалом, толщиной и процессом

- Что такое физическое осаждение тонких пленок? Руководство по методам PVD для материаловедения

- В чем разница между графеном и углеродом? Все дело в атомной структуре

- Какой самый дешевый способ производства графена? Соотношение стоимости, качества и масштаба для ваших нужд

- Какие химические вещества демонстрируют осаждение? Руководство по материалам PVD и CVD для вашего применения

- Что такое распыление неорганических материалов? Достижение превосходного качества осаждения тонких пленок

- Какие материалы используются при ХОП? Руководство по прекурсорам, подложкам и нанесенным пленкам