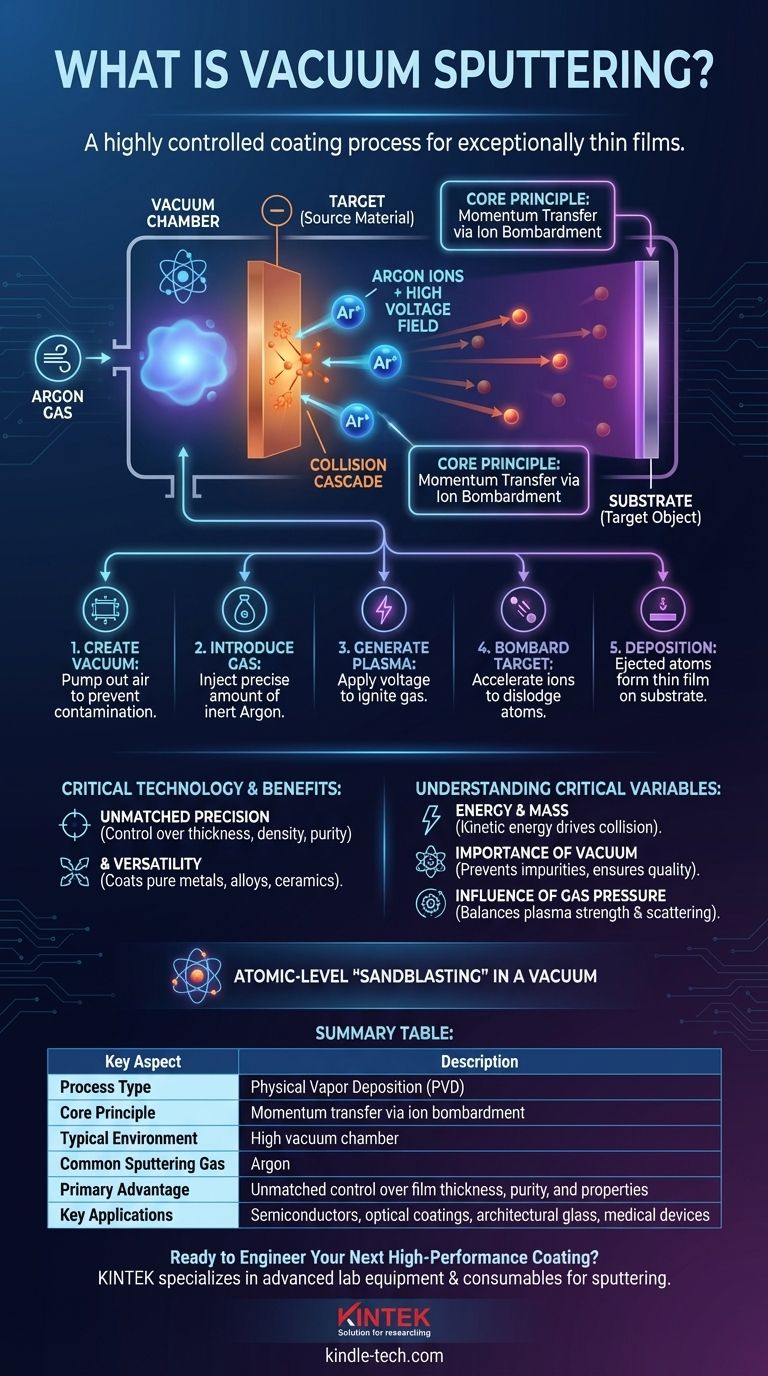

По своей сути, вакуумное напыление — это высококонтролируемый процесс нанесения покрытий, используемый для осаждения исключительно тонких слоев материала на поверхность. Он работает путем выброса атомов из исходного материала (т. е. «мишени») путем бомбардировки его энергичными ионами внутри вакуумной камеры. Затем эти выброшенные атомы перемещаются и оседают на второй поверхности (т. е. «подложке»), постепенно формируя однородный слой высокой чистоты.

Напыление лучше всего понимать как своего рода «пескоструйную обработку» на атомном уровне в вакууме. Вместо песка он использует ионизированный газ для отбивания атомов от исходного материала, которые затем собираются в высокоэффективную тонкую пленку на целевом объекте. Этот метод дает инженерам точный контроль над толщиной, плотностью, а также электрическими или оптическими свойствами пленки.

Основной принцип: передача импульса

Напыление — это тип физического осаждения из паровой фазы (PVD), что означает, что оно физически переносит материал из твердого источника в пар, который конденсируется на подложке. Весь процесс зависит от физического принципа передачи импульса.

От газа к плазме

Процесс начинается с создания почти вакуума, а затем введения небольшого количества инертного газа, почти всегда аргона. Прикладывается сильное электрическое поле, которое отрывает электроны от атомов аргона.

Это создает плазму — возбужденное состояние материи, состоящее из положительно заряженных ионов аргона и свободных электронов.

Каскад столкновений

На целевой материал подается отрицательное напряжение, заставляя положительно заряженные ионы аргона в плазме ускоряться и с силой ударяться о него. Этот удар запускает цепную реакцию, или «каскад столкновений», внутри атомной структуры мишени.

Когда этот энергетический каскад достигает поверхности мишени, он обладает достаточной силой, чтобы преодолеть связи, удерживающие поверхностные атомы на месте, физически выбивая их. Эти выброшенные атомы и составят конечное покрытие.

Пошаговое описание процесса

Чтобы понять напыление на практике, полезно представить его как последовательность дискретных событий, происходящих в герметичной камере.

Шаг 1: Создание вакуума

Подложка и целевой материал помещаются внутрь герметичной камеры. Почти весь воздух откачивается для создания вакуума. Это критически важно для предотвращения столкновения напыляемых атомов с молекулами воздуха, что привело бы к загрязнению пленки.

Шаг 2: Введение газа для напыления

В камеру вводится небольшое, точно контролируемое количество инертного газа, обычно аргона. Давление по-прежнему очень низкое, значительно ниже нормального атмосферного давления.

Шаг 3: Генерация плазмы

На мишень (которая действует как катод) и стенки камеры или выделенный анод подается высокое напряжение. Это напряжение зажигает аргоновый газ, превращая его в светящуюся плазму.

Шаг 4: Бомбардировка мишени

Положительно заряженные ионы аргона с огромной силой притягиваются к отрицательно заряженной мишени. Они сталкиваются с поверхностью мишени, выбивая атомы или молекулы целевого материала.

Шаг 5: Осаждение на подложке

Выброшенные атомы мишени проходят через вакуумную камеру и оседают на подложке. Со временем эти атомы накапливаются, образуют зародыши и вырастают в плотную, однородную и сверхтонкую пленку.

Почему напыление является критически важной технологией

Напыление — это не просто лабораторный курьез; это основополагающая технология производства для многих современных систем, от полупроводников до архитектурного стекла.

Непревзойденная точность и контроль

Основное преимущество напыления — это контроль. Тщательно управляя давлением газа, напряжением и временем, инженеры могут точно определять толщину, плотность, зернистую структуру и чистоту получаемой пленки.

Универсальность материалов

Напыление можно использовать для нанесения широкого спектра материалов, включая чистые металлы, сплавы и даже изолирующие керамические соединения. Это делает его бесценным для создания многослойных покрытий со специфическими оптическими или электрическими свойствами.

Понимание критических переменных

Качество и эффективность процесса напыления не являются автоматическими. Они зависят от тщательного баланса нескольких взаимосвязанных факторов.

Роль энергии и массы

Эффективность процесса напыления является функцией кинетической энергии. Масса ионов газа для напыления и напряжение их ускорения напрямую влияют на то, сколько атомов мишени выбрасывается при каждом столкновении.

Важность вакуума

Плохой вакуум — самая частая причина сбоев. Любые остаточные молекулы газа, такие как кислород или водяной пар, будут включены в растущую пленку, создавая примеси, которые ухудшают ее характеристики.

Влияние давления газа

Давление газа для напыления — это компромисс. Слишком низкое давление означает слабую плазму и низкую скорость осаждения. Слишком высокое давление приводит к столкновению напыляемых атомов с атомами газа, их рассеиванию и снижению качества и однородности пленки.

Как применить это к вашему проекту

Выбор параметров осаждения будет полностью зависеть от желаемого результата для вашей тонкой пленки.

- Если ваш основной фокус — создание пленки высокой чистоты для электроники: Уделите первостепенное внимание достижению максимально высокого уровня вакуума и используйте газ для напыления сверхвысокой чистоты.

- Если ваш основной фокус — равномерное покрытие сложной 3D-формы: Вам необходимо тщательно контролировать давление газа и положение подложки, чтобы обеспечить равномерное покрытие.

- Если ваш основной фокус — нанесение сложного сплава: Напыление идеально подходит, поскольку оно, как правило, сохраняет состав исходного материала в конечной пленке.

В конечном счете, вакуумное напыление обеспечивает беспрецедентную возможность конструировать материалы в атомном масштабе, создавая ценные поверхности слой за слоем.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной принцип | Передача импульса посредством ионной бомбардировки |

| Типичная среда | Камера высокого вакуума |

| Распространенный газ для напыления | Аргон |

| Основное преимущество | Непревзойденный контроль над толщиной, чистотой и свойствами пленки |

| Ключевые области применения | Полупроводники, оптические покрытия, архитектурное стекло, медицинские устройства |

Готовы разработать ваше следующее высокоэффективное покрытие?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных процессов вакуумного напыления. Независимо от того, разрабатываете ли вы полупроводники нового поколения, долговечные оптические покрытия или сложные многослойные материалы, наш опыт и продукция поддерживают ваши инновации от НИОКР до производства.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь превосходных результатов в области тонких пленок.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Испарительная лодочка для органических веществ

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Люди также спрашивают

- Насколько горюч биоуголь? Руководство по пониманию и управлению его пожарной опасностью

- Почему морозильные камеры сверхнизких температур (ULT) считаются жизненно важным оборудованием в лабораториях? Обеспечение нерушимой целостности образцов для критически важных исследований

- Какова функция лабораторной сушильной печи с постоянной температурой при анализе рисовой шелухи? Обеспечение точного сухого веса

- Является ли пиролиз выгодным вложением средств? Превратите отходы в прибыль с помощью проверенной бизнес-модели

- Как теплособирающий магнитный нагревательный перемешивающий аппарат с постоянной температурой способствует делигнификации древесины?

- Как магнитные или механические мешалки влияют на эффективность разложения в АОП? Оптимизация массопереноса для получения результатов

- Каковы преимущества испарения в условиях вакуума? Достижение высокочистого разделения и нанесения покрытий

- Каково давление при магнетронном напылении? Ключ к оптимизации осаждения тонких пленок