По сути, вакуумная закалка — это процесс высокочистой термообработки. Он включает нагрев металлической детали до определенной температуры в бескислородной среде с последующим быстрым охлаждением для увеличения ее твердости и прочности. Выполнение цикла нагрева в вакууме предотвращает поверхностные реакции, такие как окисление, что приводит к получению чистой, яркой детали, которая часто не требует дальнейшей механической обработки.

Основное преимущество вакуумной закалки заключается в ее способности упрочнять металл без ущерба для его поверхности. Устраняя кислород, она позволяет получить деталь, которая не только закалена внутри, но и имеет превосходную, без окалины поверхность прямо из печи.

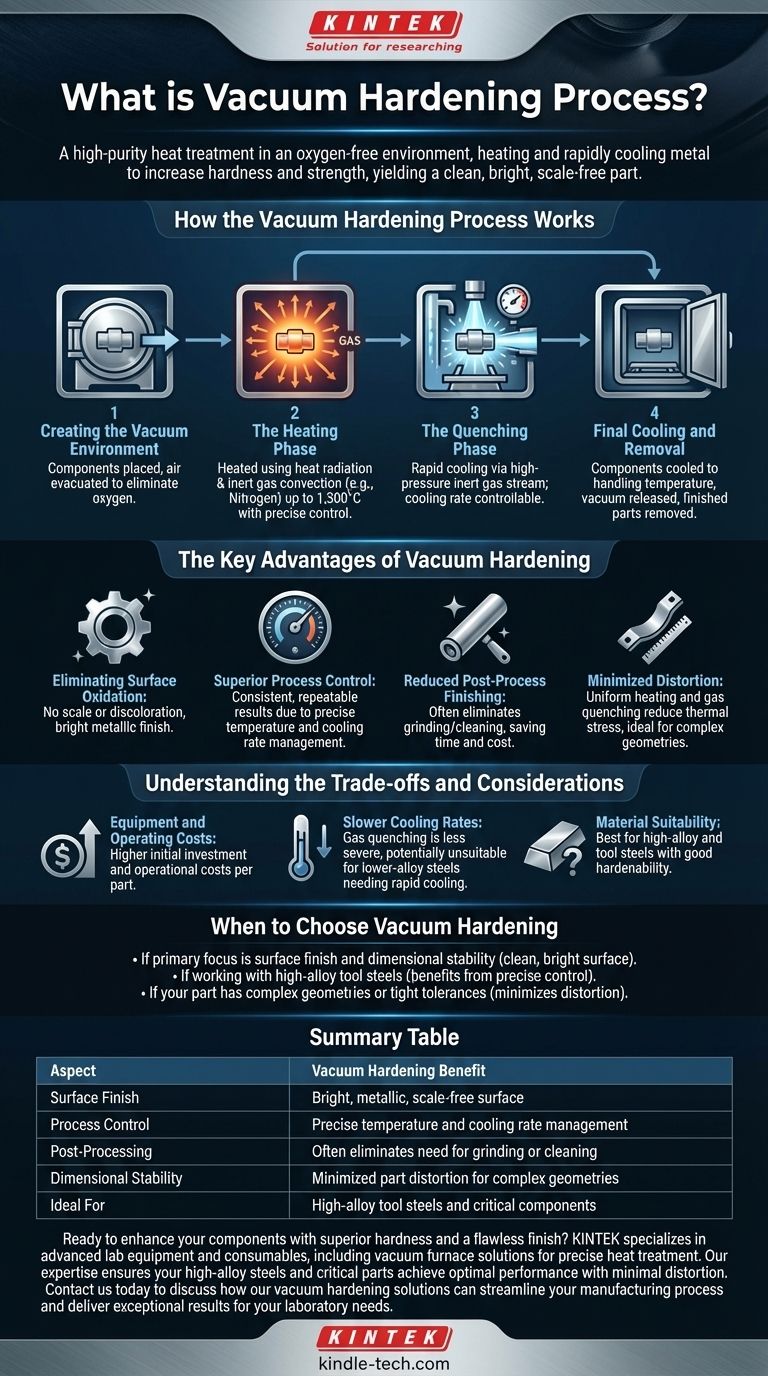

Как работает процесс вакуумной закалки

Процесс представляет собой точную, многостадийную операцию, которая полностью происходит внутри герметичной вакуумной печи. Каждый этап тщательно контролируется для достижения желаемых свойств материала.

Создание вакуумной среды

Первым шагом является размещение компонентов в печи и удаление воздуха. Эта эвакуация создает вакуум, устраняя кислород и другие атмосферные газы, которые могли бы реагировать с металлом при высоких температурах.

Фаза нагрева

После установления вакуума материал нагревается. Это делается с использованием комбинации теплового излучения и конвекционного нагрева с инертным газом, таким как азот. Температура может достигать 1300°C, а современные системы управления печами позволяют чрезвычайно точно и равномерно управлять температурой.

Фаза закалки

Для достижения твердости нагретый компонент должен быть быстро охлажден в процессе, называемом закалкой. При вакуумной закалке это достигается с помощью высоконапорного потока инертного газа, обычно азота. Скорость охлаждения можно точно контролировать, регулируя давление и расход газа.

Окончательное охлаждение и извлечение

После быстрой закалки компоненты охлаждаются до температуры, пригодной для обработки, вакуум сбрасывается, и готовые детали извлекаются из печи.

Ключевые преимущества вакуумной закалки

Выбор вакуумной закалки по сравнению с другими методами дает несколько явных преимуществ, связанных с качеством, стабильностью и целостностью конечной детали.

Устранение поверхностного окисления

Основное преимущество — предотвращение окисления. В отсутствие кислорода на поверхности металла не образуется окалина или изменение цвета, что приводит к яркой металлической поверхности.

Превосходный контроль процесса

Вакуумные печи обеспечивают исключительный контроль как температуры, так и скорости охлаждения. Эта точность гарантирует, что закалка является последовательной и воспроизводимой для всей партии деталей, что приводит к надежным и предсказуемым результатам.

Сокращение последующей обработки

Поскольку детали выходят из печи чистыми и яркими, необходимость во вторичных операциях, таких как шлифовка, пескоструйная обработка или химическая очистка, часто полностью отпадает. Это значительно экономит время и затраты в производственном процессе.

Минимальные деформации

Контролируемый, равномерный нагрев и газовая закалка, присущие вакуумному процессу, минимизируют термическое напряжение, воздействующее на компонент. Это приводит к меньшим деформациям, что особенно важно для деталей со сложной геометрией или жесткими допусками по размерам.

Понимание компромиссов и соображений

Хотя вакуумная закалка является мощным методом, это специализированный процесс с особыми соображениями.

Стоимость оборудования и эксплуатации

Вакуумные печи — это сложное и дорогостоящее оборудование. Эти первоначальные инвестиции и эксплуатационные расходы означают, что процесс обычно дороже на одну деталь, чем обычная атмосферная закалка.

Более низкие скорости охлаждения

Газовая закалка, хотя и очень контролируемая, как правило, менее интенсивна, чем закалка в жидкой среде, такой как масло или вода. Это означает, что она может не подходить для некоторых низколегированных сталей, которым требуется чрезвычайно высокая скорость охлаждения для достижения полной твердости.

Пригодность материала

Процесс лучше всего подходит для высоколегированных и инструментальных сталей, обладающих хорошей "прокаливаемостью" — способностью закаливаться при более медленном процессе охлаждения. Материалы, требующие очень агрессивной закалки, могут не быть идеальными кандидатами для этого метода.

Когда выбирать вакуумную закалку

Выбор материала и требования к конечной детали определят, является ли вакуумная закалка правильным подходом.

- Если ваш основной акцент делается на чистоте поверхности и стабильности размеров: Вакуумная закалка идеально подходит для деталей, где чистая, яркая поверхность имеет решающее значение, устраняя необходимость в механической обработке после термообработки.

- Если вы работаете с высоколегированными инструментальными сталями: Эти материалы значительно выигрывают от точного контроля температуры и охлаждения в вакуумной печи, обеспечивая стабильные и предсказуемые результаты закалки.

- Если ваша деталь имеет сложную геометрию или жесткие допуски: Равномерный нагрев и контролируемая газовая закалка минимизируют деформации по сравнению с более жесткими методами жидкостной закалки.

В конечном итоге, вакуумная закалка является лучшим выбором, когда конечная целостность поверхности компонента так же важна, как и его внутренняя твердость.

Сводная таблица:

| Аспект | Преимущество вакуумной закалки |

|---|---|

| Чистота поверхности | Яркая, металлическая поверхность без окалины |

| Контроль процесса | Точное управление температурой и скоростью охлаждения |

| Постобработка | Часто устраняет необходимость в шлифовке или очистке |

| Стабильность размеров | Минимизация деформации деталей со сложной геометрией |

| Идеально для | Высоколегированные инструментальные стали и критически важные компоненты |

Готовы улучшить свои компоненты, придав им превосходную твердость и безупречную поверхность? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, включая решения для вакуумных печей для точной термообработки. Наш опыт гарантирует, что ваши высоколегированные стали и критически важные детали достигнут оптимальной производительности с минимальными деформациями. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для вакуумной закалки могут оптимизировать ваш производственный процесс и обеспечить исключительные результаты для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Для чего используется вакуумное напыление? Повышение долговечности, проводимости и эстетики

- Что такое плазменно-дуговая технология в утилизации отходов? Руководство по высокотемпературной переработке отходов

- Какую роль играет высокотемпературная печь в гомогенизации Inconel 718? Обеспечение точности микроструктуры

- Какова функция резервуара для вакуумной пропитки под давлением в процессе PIP? Достижение высокоплотных КМК

- Почему для ABO3 перовскитов используется высокотемпературная печь с многозондовым тестированием? Получите точные данные о проводимости

- Что такое печь с интегральной закалкой? Ключ к стабильной, высокопроизводительной цементации

- Почему порошки, полученные методом механического легирования, должны проходить обработку в вакуумной сушильной печи? Обеспечение целостности высокочистого материала

- Какая температура необходима для отжига стали? Освойте критический диапазон для идеальных результатов