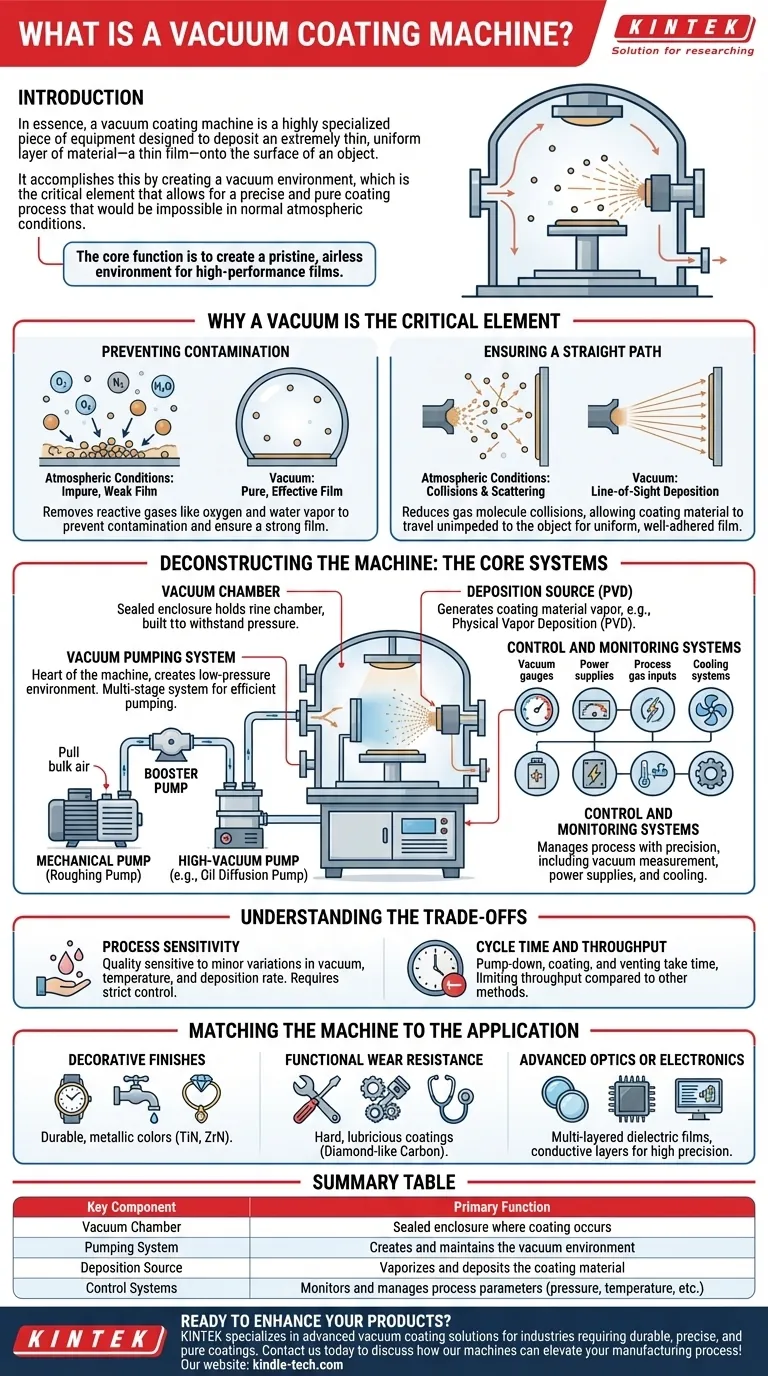

По сути, машина для вакуумного напыления — это узкоспециализированное оборудование, предназначенное для нанесения чрезвычайно тонкого, однородного слоя материала — тонкой пленки — на поверхность объекта. Это достигается путем создания вакуумной среды, которая является критически важным элементом, обеспечивающим точный и чистый процесс нанесения покрытия, невозможный в обычных атмосферных условиях.

Основная функция машины для вакуумного напыления заключается не просто в нанесении покрытия на объект, а в создании безупречной, безвоздушной среды, в которой частицы покрытия могут беспрепятственно перемещаться от источника к цели, в результате чего получаются высокоэффективные пленки со специфическими функциональными или декоративными свойствами.

Почему вакуум является критически важным элементом

Чтобы понять машину, необходимо сначала понять роль вакуума. Удаление воздуха и других газов из камеры имеет основополагающее значение для всего процесса по двум основным причинам.

Предотвращение загрязнения

Окружающий нас воздух насыщен такими частицами, как кислород, азот и водяной пар. Эти частицы вступали бы в реакцию с материалом покрытия и загрязняли бы целевую поверхность, что привело бы к получению слабой, нечистой и неэффективной пленки.

Обеспечение прямого пути

В вакууме гораздо меньше молекул газа, с которыми могли бы сталкиваться частицы покрытия. Это позволяет испаренному материалу покрытия двигаться по прямой линии от его источника к покрываемому объекту, что является принципом, известным как осаждение «прямой видимости». Это обеспечивает плотную, однородную и хорошо сцепленную пленку.

Разборка машины: Основные системы

Хотя конструкции различаются, все машины для вакуумного напыления построены на основе нескольких фундаментальных систем, работающих согласованно. Эти системы управляют средой, материалом и самим процессом.

Вакуумная камера

Это герметичный центральный корпус, в котором происходит нанесение покрытия. Он спроектирован так, чтобы выдерживать огромную разницу давлений между внутренней и внешней атмосферой, и в нем размещаются как покрываемый объект, так и источник осаждения.

Система вакуумных насосов

Это сердце машины, отвечающее за создание среды низкого давления. Обычно это многоступенчатая система, поскольку ни один насос не может эффективно перейти от атмосферного давления к высокому вакууму.

- Механические насосы: Эти «форвакуумные насосы» выполняют начальную работу, удаляя основную часть воздуха из камеры.

- Бустерные и высоковакуумные насосы: После достижения определенного давления в работу вступают высоковакуумные насосы, такие как бустерные (Руутса) насосы или масляные диффузионные насосы, для удаления оставшихся молекул и достижения требуемого глубокого вакуума.

Источник осаждения

Это система, которая генерирует пары материала покрытия. Наиболее распространенным упоминаемым методом является физическое осаждение из паровой фазы (PVD), при котором твердый материал испаряется физическими методами (например, распылением или испарением), а затем осаждается в виде тонкой пленки на цели.

Системы управления и мониторинга

Для точного управления процессом требуется множество взаимосвязанных систем. Сюда входят вакуумные измерительные приборы, источники питания для источника осаждения, системы для подачи специфических технологических газов и системы охлаждения для управления интенсивным выделяемым теплом.

Понимание компромиссов

Важно понимать, что вакуумное напыление — это высокотехнологичный и капиталоемкий процесс. Оборудование сложное и требует специальных знаний для эксплуатации и технического обслуживания.

Чувствительность процесса

Качество конечного покрытия чрезвычайно чувствительно к параметрам процесса. Незначительные колебания уровня вакуума, температуры или скорости осаждения могут существенно повлиять на свойства пленки, что требует строгого контроля процесса.

Время цикла и пропускная способность

Создание высокого вакуума — не мгновенный процесс. Время, необходимое для откачки камеры, выполнения процесса нанесения покрытия и стравливания давления в камере до атмосферного (время цикла), может ограничивать общую пропускную способность по сравнению с другими методами нанесения покрытий, такими как окраска или гальваника.

Согласование машины с областью применения

Конкретная конструкция машины для вакуумного напыления полностью определяется ее предполагаемым назначением. Понимание конечной цели является ключом к пониманию технологии.

- Если ваш основной фокус — декоративная отделка: Вам нужна система, оптимизированная для нанесения таких материалов, как нитрид титана или нитрид циркония, для создания долговечных металлических цветов на таких изделиях, как часы, смесители или ювелирные изделия.

- Если ваш основной фокус — функциональная износостойкость: Ваше применение требует машины, способной наносить очень твердые, смазывающие покрытия (например, алмазоподобный углерод) на промышленные инструменты, компоненты двигателей или медицинские имплантаты.

- Если ваш основной фокус — передовая оптика или электроника: Вам нужна высокоточная машина с расширенным мониторингом для нанесения многослойных диэлектрических пленок для антибликовых покрытий на линзах или проводящих слоев для полупроводников.

В конечном счете, машина для вакуумного напыления — это сложный инструмент, который позволяет создавать передовые материалы путем манипулирования материей на атомном уровне в контролируемой среде.

Сводная таблица:

| Ключевой компонент | Основная функция |

|---|---|

| Вакуумная камера | Герметичный корпус, где происходит нанесение покрытия |

| Система насосов | Создает и поддерживает вакуумную среду |

| Источник осаждения | Испаряет и осаждает материал покрытия |

| Системы управления | Контролирует и управляет параметрами процесса (давление, температура и т. д.) |

Готовы улучшить свою продукцию с помощью высокоэффективных тонких пленок? KINTEK специализируется на передовых решениях для вакуумного напыления для отраслей, требующих долговечных, точных и чистых покрытий — от декоративной отделки до функциональной износостойкости и передовой оптики. Наш опыт в области лабораторного оборудования и расходных материалов гарантирует, что вы получите правильную систему для вашего конкретного применения. Свяжитесь с нами сегодня, чтобы обсудить, как наши машины для вакуумного напыления могут улучшить ваш производственный процесс!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Как образуется плазма при напылении? Важнейший первый шаг для точного осаждения тонких пленок

- Каковы преимущества холоднокамерного CVD для роста графена? Точный нагрев для монослоев с высокой подвижностью

- Как компоненты с лопатками оптимизируют качество тонких пленок в вертикальном HPS-CVD? Достижение превосходного контроля слоя

- Что такое осаждение в полупроводниках? Ключ к созданию современных микросхем

- Что такое процесс распыления в физике? Руководство по прецизионному нанесению тонких пленок

- В чем разница между CVD и HPHT? Выберите подходящий для вас выращенный в лаборатории бриллиант

- Каковы составные части химического осаждения из газовой фазы? Руководство по компонентам системы CVD

- В чем значение химического осаждения из газовой фазы? Полное руководство по высокочистым тонким пленкам