По своей сути, спекание использует мелкий порошок, огромное давление и интенсивное тепло для превращения рыхлого материала в твердую, единую массу. Этот процесс не ограничивается одним веществом; это универсальная производственная технология, которая работает с широким спектром материалов, в первую очередь с порошковыми металлами и керамикой, которые нагреваются до температуры чуть ниже их точки плавления для их сплавления.

Спекание — это, по сути, термический процесс, который связывает частицы материала вместе, создавая твердый объект без его плавления. Это позволяет создавать сложные детали из таких материалов, как металлические сплавы и высокоэффективная керамика, которые трудно формовать традиционными методами.

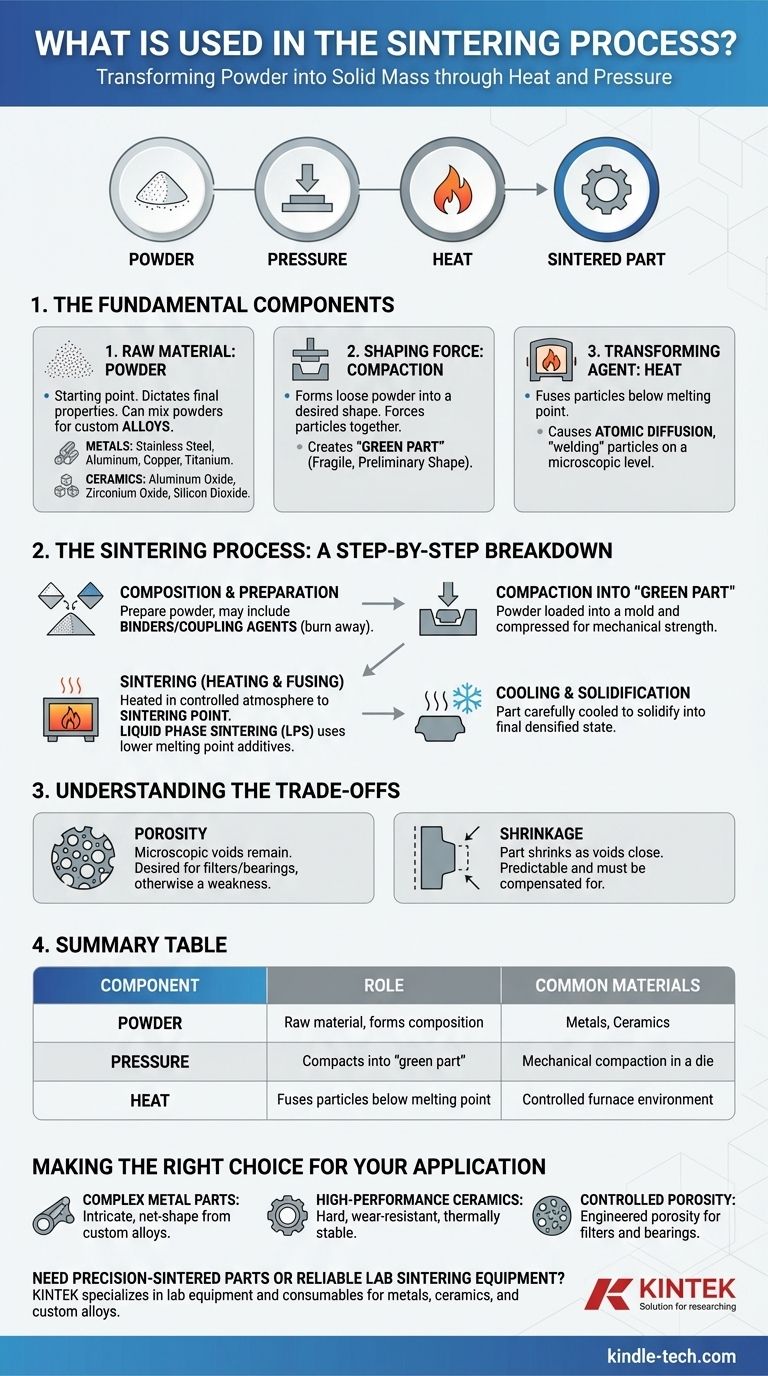

Основные компоненты спекания

Спекание лучше всего понимать как систему с тремя основными компонентами: сырье, формообразующая сила и преобразующий агент.

Сырье: Порошок

Отправной точкой любого процесса спекания является мелкий порошок. Выбор порошка определяет конечные свойства объекта.

Распространенные материалы включают металлы, такие как нержавеющая сталь, алюминий, медь, никель и титановые сплавы. Ключевым преимуществом спекания является возможность смешивать различные металлические порошки для создания индивидуальных сплавов с уникальными характеристиками.

Этот процесс также широко используется для керамики, применяя такие материалы, как оксид алюминия, оксид циркония, диоксид кремния и оксид железа, для создания твердых, термостойких компонентов.

Формообразующая сила: Уплотнение

Перед нагревом рыхлый порошок должен быть сформирован в желаемую форму. Это достигается механическим уплотнением.

Порошок помещается в матрицу или форму и подвергается высокому давлению. Этот процесс, часто называемый холодным или горячим прессованием в форме, заставляет частицы вступать в тесный контакт, создавая хрупкую, предварительную форму, известную как «сырая заготовка».

Преобразующий агент: Тепло

Тепло является критическим агентом, который превращает спрессованный порошок в плотный, твердый объект.

Сырая заготовка нагревается в контролируемой среде, такой как печь или муфельная печь, до температуры ниже точки плавления материала. Это тепло обеспечивает энергию для диффузии атомов через границы частиц, эффективно сваривая их вместе на микроскопическом уровне.

Процесс спекания: Пошаговое описание

Хотя компоненты просты, сам процесс представляет собой последовательность тщательно контролируемых стадий.

Стадия 1: Состав и подготовка

Этот начальный этап включает подготовку исходного порошка. Это может быть один материал или точная смесь различных порошков для образования сплава.

Часто добавляются органические добавки, такие как связующие или связующие агенты. Эти добавки помогают частицам сохранять свою форму во время уплотнения и предназначены для чистого выгорания на стадии нагрева.

Стадия 2: Уплотнение в «сырую заготовку»

Подготовленная порошковая смесь загружается в форму и сжимается. Цель состоит в том, чтобы создать сырую заготовку с достаточной механической прочностью для обработки и перемещения в печь. Плотность этой сырой заготовки является критическим фактором для конечного результата.

Стадия 3: Спекание (нагрев и сплавление)

Сырая заготовка помещается в печь с контролируемой атмосферой (например, вакуум или инертный газ для предотвращения окисления). Температура повышается до точки спекания, где частицы начинают сплавляться.

В некоторых случаях используется жидкофазное спекание (ЖФС). Это включает добавление материала с более низкой температурой плавления, который становится жидким и ускоряет диффузию и связывание между основными частицами порошка.

Стадия 4: Охлаждение и затвердевание

После выдержки при температуре спекания в течение определенного времени деталь тщательно охлаждается. По мере охлаждения она затвердевает в свое окончательное, единое и уплотненное состояние.

Понимание компромиссов

Спекание — мощная технология, но она сопряжена с определенными соображениями, которые необходимо учитывать для достижения успешного результата.

Пористость

Поскольку материал не полностью расплавлен, в конечной детали могут оставаться микроскопические пустоты, или пористость. В некоторых случаях, например, для фильтров или самосмазывающихся подшипников, это желаемая особенность. В других случаях это может быть структурная слабость, которую необходимо минимизировать путем точного контроля давления, температуры и состава материала.

Усадка

По мере сплавления частиц и закрытия пустот между ними общая деталь будет сжиматься. Это изменение размеров предсказуемо, но должно быть точно рассчитано и компенсировано при первоначальном проектировании формы, чтобы гарантировать соответствие конечной детали требуемым спецификациям.

Контроль процесса

Качество спеченной детали зависит от чрезвычайно строгого контроля процесса. Такие факторы, как атмосфера внутри печи, толщина слоя материала, скорости нагрева и охлаждения, а также скорость машины, должны контролироваться и регулироваться для обеспечения стабильных результатов.

Правильный выбор для вашего применения

Понимание цели вашего компонента является ключом к эффективному использованию процесса спекания.

- Если ваша основная цель — сложные металлические детали: Спекание позволяет создавать сложные компоненты с окончательной формой из индивидуальных сплавов, которые было бы дорого или невозможно обработать механически.

- Если ваша основная цель — высокоэффективная керамика: Этот процесс идеально подходит для изготовления твердых, износостойких и термически стабильных деталей из таких материалов, как диоксид циркония или оксид алюминия, для требовательных применений.

- Если ваша основная цель — компоненты с контролируемой пористостью: Спекание — один из немногих производственных методов, который позволяет вам задавать определенный уровень пористости в материале, создавая такие продукты, как фильтры и подшипники.

В конечном итоге, спекание обеспечивает замечательный уровень контроля над конечной формой и микроструктурой материала, непосредственно из его порошкообразного состояния.

Сводная таблица:

| Компонент | Роль в процессе спекания | Распространенные материалы |

|---|---|---|

| Порошок | Сырье, формирующее состав конечной детали | Металлы (сталь, алюминий, титан), Керамика (оксид алюминия, диоксид циркония) |

| Давление | Уплотняет порошок в «сырую заготовку» для обработки | Применяется механическим уплотнением в матрице/форме |

| Тепло | Сплавляет частицы вместе ниже точки плавления | Контролируемая среда печи (вакуум, инертный газ) |

Нужны прецизионно спеченные детали или надежное лабораторное оборудование для спекания? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая решения для спекания металлов, керамики и индивидуальных сплавов. Наш опыт гарантирует, что вы получите прочные, сложные компоненты с контролируемыми свойствами материала. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши требования к проекту!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий