По своей сути, нанесение тонких пленок — это процесс нанесения микроскопического слоя материала на поверхность, известную как подложка. В контексте нанотехнологий этот процесс определяется исключительной точностью, позволяющей создавать функциональные слои толщиной всего в несколько атомов. Это позволяет инженерам и ученым фундаментально изменять свойства материала — такие как его проводимость, твердость или оптическое поведение — на атомном уровне.

Нанесение тонких пленок — это не столько добавление простого покрытия, сколько точное конструирование поверхности. Истинная ценность заключается в контроле свойств материала с точностью, измеряемой отдельными атомами, что превращает обычные подложки в высокопроизводительные компоненты.

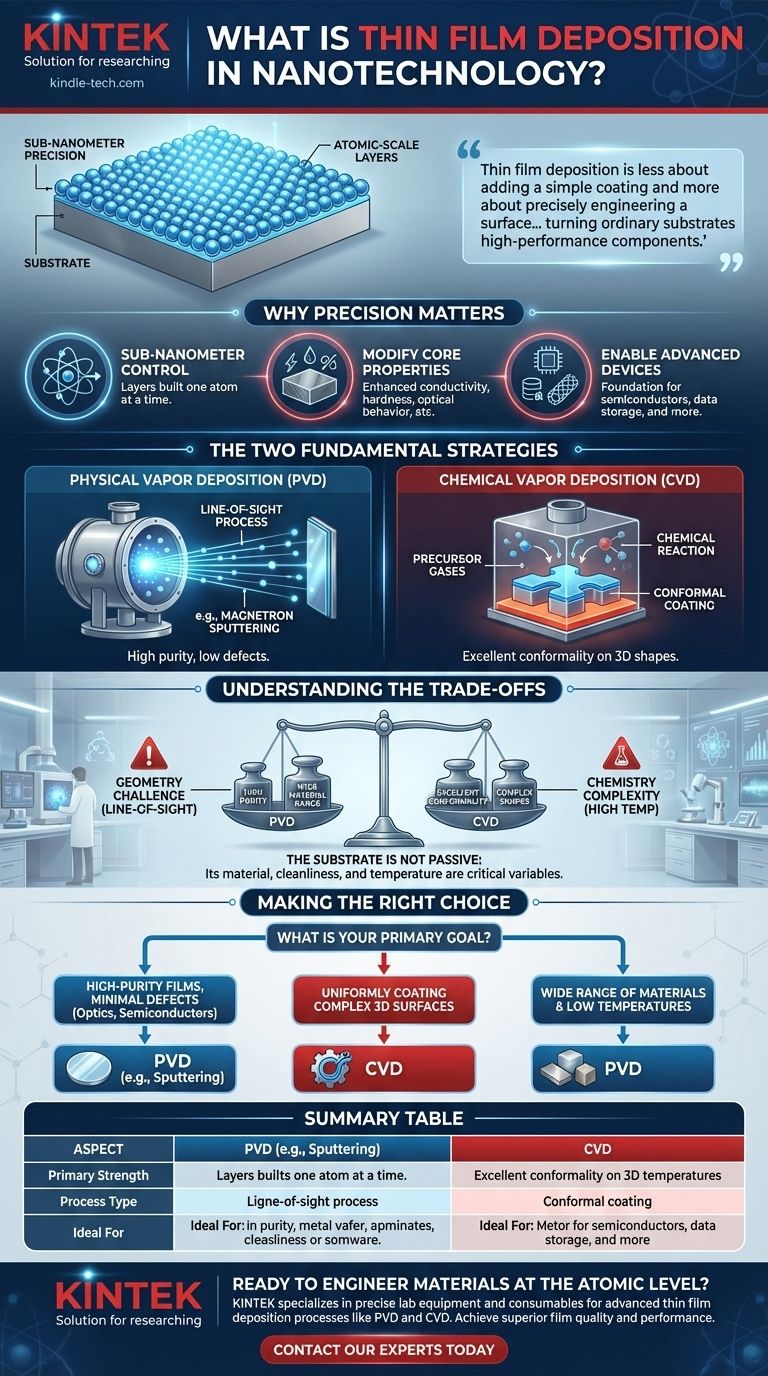

Почему прецизионное нанесение критически важно в нанотехнологиях

Переход от общего нанесения покрытий к нанотехнологиям происходит в тот момент, когда контроль над структурой и толщиной пленки становится первостепенным. Способность манипулировать материалами на этом уровне является основой для создания технологий следующего поколения.

Достижение субнанометрового контроля

Определяющей характеристикой нанесения тонких пленок в этой области является его точность. Методы развились до такой степени, что позволяют достичь точности на субнанометровом уровне, что означает возможность наращивать слои по одному атому за раз.

Такой уровень контроля необходим для создания ультратонких, высокоупорядоченных структур, требуемых для передовой электроники и материалов.

Модификация основных свойств материала

Тонкая пленка может наделить подложку совершенно новыми свойствами. Простой кусок стекла или пластика может быть преобразован в компонент со специальными характеристиками.

Эти модификации могут включать улучшенные проводимость, коррозионную стойкость, твердость, износостойкость и оптическую прозрачность. Определенное свойство зависит от нанесенного материала и используемой техники.

Обеспечение работы передовых устройств

Эта технология не является теоретической; она составляет производственную основу для многих передовых продуктов.

Она является неотъемлемой частью производства таких вещей, как системы хранения данных высокой плотности, передовые полупроводники и даже новые структуры, такие как углеродные нанотрубки.

Две основные стратегии нанесения

Почти все методы нанесения делятся на одну из двух основных категорий: физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD). Выбор между ними полностью зависит от используемого материала и желаемых свойств конечной пленки.

Физическое осаждение из паровой фазы (PVD)

В PVD исходный материал физически преобразуется в пар в вакуумной камере, который затем перемещается и конденсируется на подложке. Это процесс, требующий «прямой видимости», сродни распылению атомов.

Распространенным и высокоэффективным методом PVD является магнетронное распыление, которое ценится за способность производить пленки с высокой чистотой и низким уровнем дефектов.

Химическое осаждение из паровой фазы (CVD)

CVD использует газы-прекурсоры, которые поступают в камеру и вступают в реакцию на поверхности нагретой подложки. Эта химическая реакция образует твердую пленку на поверхности.

В отличие от PVD, CVD не является процессом прямой видимости, что позволяет ему наносить высоко конформный (равномерный) слой на сложные трехмерные формы.

Понимание компромиссов

Ни один метод нанесения не является универсально превосходящим. Выбор техники включает тщательную оценку конкретных требований проекта, включая материал, форму подложки и целевые характеристики пленки.

PVD: Чистота против геометрии

Методы PVD, такие как распыление, отлично подходят для создания исключительно чистых пленок из широкого спектра материалов, включая металлы и соединения.

Однако, поскольку это процесс прямой видимости, достижение равномерного покрытия на сложных, неровных поверхностях может быть затруднено.

CVD: Конформность против химии

Основное преимущество CVD заключается в его способности покрывать сложные геометрические фигуры с поразительной однородностью.

Обратной стороной является сложность химических реакций. Процесс часто требует высоких температур, которые должна выдерживать подложка, а примеси в газах-прекурсорах могут ухудшить качество конечной пленки.

Подложка не является пассивной

Распространено заблуждение, что подложка — это просто заполнитель. Ее материал, чистота поверхности и температура являются критическими переменными, которые напрямую влияют на адгезию, структуру и качество нанесенной пленки.

Сделайте правильный выбор для вашей цели

Выбор между методами нанесения диктуется исключительно желаемым результатом. Понимание вашей основной цели — это первый шаг к выбору правильного подхода.

- Если ваша основная цель — создание высокочистых пленок с минимальным количеством дефектов (например, для оптики или полупроводников): Методы PVD, такие как магнетронное распыление, часто являются лучшим выбором.

- Если ваша основная цель — равномерное покрытие сложной трехмерной поверхности: CVD обеспечивает отличную конформность, гарантируя, что пленка равномерно покроет все элементы.

- Если ваша основная цель — работа с широким спектром материалов, включая металлы и сплавы при низких температурах: PVD обеспечивает огромную гибкость в выборе исходных материалов, которые могут быть нанесены.

В конечном счете, овладение нанесением тонких пленок заключается в создании новых функций с нуля, атома за атомом, превращая простую поверхность в высокопроизводительный компонент.

Сводная таблица:

| Аспект | PVD (например, распыление) | CVD |

|---|---|---|

| Основное преимущество | Высокая чистота, мало дефектов | Отличная конформность на сложных формах |

| Тип процесса | Физический (прямая видимость) | Химический (поверхностная реакция) |

| Идеально подходит для | Оптика, полупроводники, металлы | 3D-структуры, равномерные покрытия |

Готовы конструировать материалы на атомном уровне? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для передовых процессов нанесения тонких пленок, таких как PVD и CVD. Независимо от того, разрабатываете ли вы полупроводники нового поколения, оптические покрытия или новые наноматериалы, наш опыт поможет вам достичь превосходного качества и производительности пленки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши исследования и производственные цели в области нанотехнологий.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумная печь для спекания зубной керамики

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий