По сути, магнетронное распыление — это высокоточный производственный процесс, используемый для нанесения исключительно тонких слоев материала на поверхность. Он работает как микроскопический пескоструйный аппарат, используя ионизированные ионы газа в вакууме для выбивания атомов из исходного материала (мишени) и равномерного покрытия второго объекта (подложки), создавая высококачественную, плотную тонкую пленку. Этот метод является краеугольным камнем современного производства таких изделий, как полупроводники, оптические линзы и медицинские имплантаты.

Основная ценность магнетронного распыления заключается не просто в покрытии поверхности; это метод инженерии материалов на атомном уровне. Он обеспечивает точный контроль, необходимый для создания высокоэффективных пленок, которые необходимы для передовой электроники и оптических устройств.

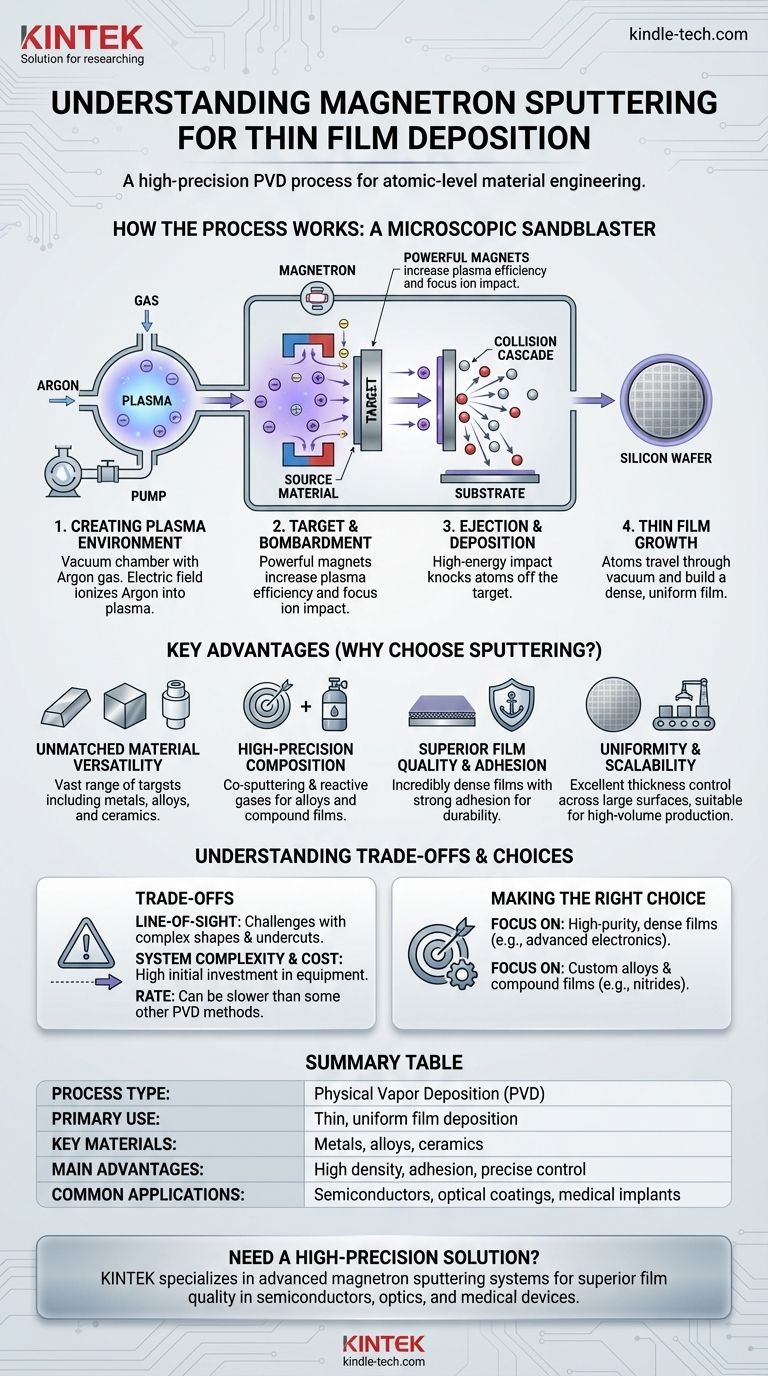

Как работает процесс распыления

Магнетронное распыление является формой физического осаждения из паровой фазы (PVD), что означает, что оно физически переносит материал с твердого источника на подложку без химической реакции. Процесс происходит внутри контролируемой вакуумной камеры.

Создание плазменной среды

Сначала из вакуумной камеры откачивается воздух и другие загрязнители. Затем в камеру вводится небольшое количество инертного газа, обычно аргона.

Мишень и бомбардировка

Прикладывается сильное электрическое поле, которое ионизирует аргоновый газ и отрывает электроны от атомов, создавая светящийся ионизированный газ, известный как плазма. Компонент «магнетрон» использует мощные магниты позади мишени для улавливания этих электронов, что значительно повышает эффективность плазмы и фокусирует ионную бомбардировку на мишени.

Выбивание и осаждение

Положительно заряженные ионы газа из плазмы ускоряются в сторону отрицательно заряженной поверхности мишени. Этот высокоэнергетический удар физически выбивает, или «распыляет», атомы из материала мишени, создавая «каскад столкновений».

Рост тонкой пленки

Эти выброшенные атомы мишени проходят через вакуумную камеру и оседают на подложке (например, на кремниевой пластине или солнечной панели), постепенно формируя тонкую, плотную и высокооднородную пленку, слой за слоем на атомном уровне.

Ключевые преимущества магнетронного распыления

Инженеры и ученые выбирают этот метод, когда критически важны свойства конечной пленки. Контроль и качество, которые он обеспечивает, являются его основными преимуществами.

Непревзойденная универсальность материалов

В качестве мишеней может использоваться широкий спектр материалов, включая чистые металлы, сложные сплавы и даже керамику. Это позволяет наносить практически любой неорганический материал.

Высокоточный состав

Несколько мишеней могут использоваться одновременно (сораспыление) для создания пленок из определенных сплавов с точным составом. Кроме того, могут вводиться реактивные газы, такие как азот или кислород, для формирования на подложке соединений, таких как нитриды и оксиды.

Превосходное качество пленки и адгезия

Распыление создает пленки, которые невероятно плотные и очень прочно сцепляются с подложкой. Это критически важно для долговечности и производительности микропроцессоров, жестких дисков и оптических покрытий.

Однородность и масштабируемость

Процесс позволяет добиться исключительно однородной толщины пленки на больших поверхностях, что важно для массового производства таких изделий, как кремниевые пластины или компакт-диски. Высокая скорость осаждения делает его пригодным для крупносерийного и эффективного промышленного производства.

Понимание компромиссов

Хотя магнетронное распыление является мощным, оно не единственный метод создания тонких пленок, и важно понимать его контекст.

Процесс с прямой видимостью

Как метод физического осаждения, распыление, как правило, работает по принципу «прямой видимости». Атомы движутся по относительно прямой линии от мишени к подложке, что может затруднить равномерное покрытие сложных трехмерных форм с глубокими канавками или поднутрениями.

Сложность и стоимость системы

Системы магнетронного распыления — это сложное оборудование, требующее высокого вакуума, мощной электроники и точного управления. Это делает первоначальные инвестиции значительно выше, чем при использовании более простых методов, таких как осаждение из химического раствора или золь-гель процесс.

Скорость по сравнению с другими методами

Хотя этот метод считается высокоскоростным методом осаждения, он может быть медленнее, чем другие методы PVD, такие как термическое испарение, для определенных материалов. Компромисс заключается в том, что распыление обеспечивает гораздо больший контроль над конечной структурой и свойствами пленки.

Выбор правильного решения для вашей цели

Выбор метода осаждения полностью зависит от требований к конечному продукту, балансируя стоимость, качество и свойства материала.

- Если ваш основной фокус — высокочистые, плотные пленки для передовой электроники или оптики: Магнетронное распыление является отраслевым стандартом благодаря непревзойденному контролю над качеством и однородностью пленки.

- Если ваш основной фокус — создание индивидуальных сплавов или специфических пленочных соединений (например, нитридов): Возможности сораспыления и использования реактивных газов делают этот метод идеальным выбором.

- Если ваш основной фокус — простое, недорогое покрытие, где атомно-уровневая точность не требуется: Более простые методы, такие как осаждение из химического раствора, могут быть более подходящими и экономически выгодными.

В конечном счете, магнетронное распыление — это технология, которая обеспечивает атомный контроль, необходимый для создания высокоэффективных материалов, питающих наш современный мир.

Сводная таблица:

| Ключевой аспект | Подробности |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основное применение | Нанесение тонких однородных пленок на подложки |

| Основные материалы | Металлы, сплавы, керамика (через чистое или реактивное распыление) |

| Основные преимущества | Высокая плотность пленки, сильная адгезия, точный контроль состава, масштабируемость |

| Типичные области применения | Полупроводники, оптические покрытия, медицинские имплантаты, солнечные панели |

Нужно ли вам решение для высокоточного нанесения тонких пленок для вашей лаборатории? KINTEK специализируется на передовом лабораторном оборудовании, включая системы магнетронного распыления, чтобы помочь вам достичь превосходного качества пленки для полупроводников, оптики и медицинских устройств. Наш опыт гарантирует, что вы получите правильную установку для точных, однородных покрытий, адаптированных к вашим исследовательским или производственным потребностям. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Испарительная лодочка для органических веществ

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

Люди также спрашивают

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения