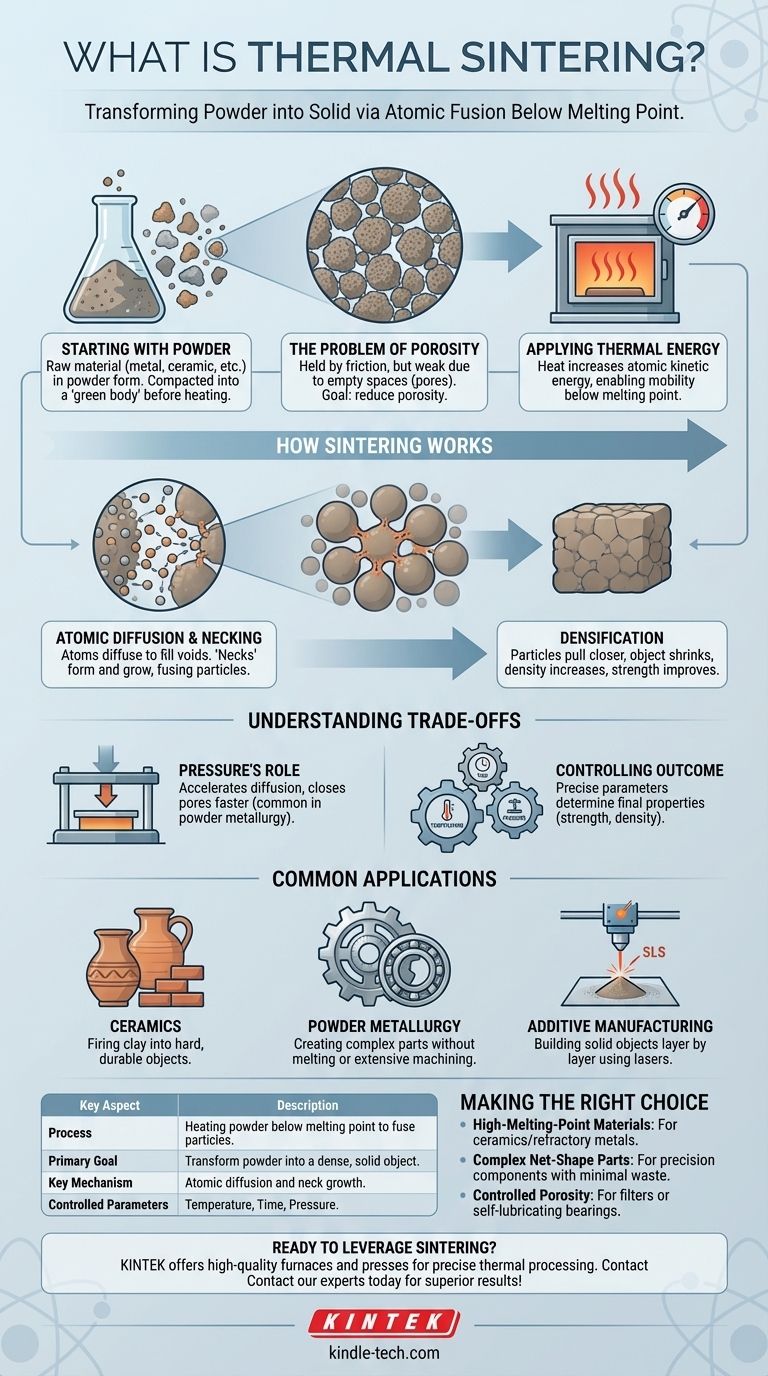

По своей сути, термическое спекание — это производственный процесс, который превращает совокупность частиц порошка в твердый, плотный объект. Это достигается путем приложения высокой температуры, часто в сочетании с давлением, при температуре ниже фактической точки плавления материала. Вместо того чтобы расплавлять материал в жидкость, спекание способствует тому, чтобы отдельные частицы связывались и сплавлялись на атомном уровне, создавая прочную, когерентную массу.

Ключевая концепция, которую необходимо понять, заключается в том, что спекание — это не плавление. Это процесс в твердом состоянии, в котором тепло активирует атомы, позволяя им диффундировать через границы частиц для устранения пустот между ними, что приводит к получению более прочного и плотного конечного продукта.

Основная цель: от порошка к твердому телу

Начало с порошкообразного материала

Процесс спекания всегда начинается с сырья в виде порошка. Это может быть металл, керамика, пластик или композитный материал. Исходный порошок часто прессуется в желаемую форму, называемую «зеленым телом», перед нагревом.

Проблема пористости

Спрессованный порошок удерживается вместе за счет трения, но является механически слабым из-за огромного количества крошечных пустых пространств, или пор, между частицами. Основная цель спекания — значительно уменьшить или устранить эту пористость.

Приложение тепловой энергии

Тепло является основным катализатором в процессе спекания. Эта тепловая энергия увеличивает кинетическую энергию атомов внутри частиц порошка, делая их достаточно подвижными для перемещения и образования новых связей.

Как на самом деле работает спекание

Избегание точки плавления

Критически важно понимать, что температура спекания всегда поддерживается ниже точки плавления материала. Если бы материал плавился, процесс назывался бы литьем, а не спеканием. Это позволяет создавать детали из материалов с исключительно высокой температурой плавления.

Механизм: атомная диффузия

Приложенное тепло позволяет происходить атомной диффузии. Атомы мигрируют из основной массы частиц к точкам контакта между ними. По мере того как атомы перемещаются для заполнения пустот, частицы начинают сливаться друг с другом.

Образование перешейков и уплотнение

Первоначальные точки слияния между частицами называются «перешейками». По мере продолжения процесса спекания эти перешейки расширяются, сближая частицы. Это приводит к усадке всего объекта и увеличению его плотности, в результате чего получается гораздо более прочный конечный компонент.

Понимание компромиссов

Роль давления

Хотя тепло является основным движущим фактором, давление часто применяется для ускорения процесса. Давление заставляет частицы вступать в более тесный контакт, что увеличивает скорость атомной диффузии и помогает более эффективно закрывать поры. Это сочетание распространено в порошковой металлургии.

Контроль результата

Конечные свойства спеченной детали — такие как прочность, твердость и плотность — напрямую контролируются тремя основными параметрами: температурой, временем и давлением. Точная настройка этих переменных позволяет инженерам точно настраивать характеристики материала для конкретного применения.

Общие области применения

Спекание имеет фундаментальное значение во многих отраслях. Это процесс, используемый для обжига гончарных изделий и керамики, превращающий глину в твердый, прочный объект. В порошковой металлургии он используется для создания сложных металлических деталей, таких как самосмазывающиеся подшипники и шестерни, без необходимости плавления или обширной механической обработки. Современные процессы аддитивного производства (3D-печать), такие как селективное лазерное спекание (SLS), используют лазер для спекания слоев порошка, создавая твердое тело с нуля.

Выбор правильного варианта для вашей цели

Понимание основной цели спекания помогает определить, когда это наиболее эффективный метод производства.

- Если ваша основная цель — работа с материалами с высокой температурой плавления: Спекание — это предпочтительный процесс для создания твердых деталей из керамики или тугоплавких металлов, которые непрактично плавить и отливать.

- Если ваша основная цель — создание сложных деталей точной формы: Порошковая металлургия использует спекание для производства сложных компонентов с высокой точностью, минимизируя отходы материала и необходимость последующей механической обработки.

- Если ваша основная цель — контроль пористости материала: Спекание обеспечивает исключительный контроль над конечной плотностью, что важно для создания таких компонентов, как фильтры или пористые подшипники, предназначенные для удержания смазки.

Освоив тепло и давление ниже точки плавления, спекание предлагает мощный метод превращения простых порошков в высокоэффективные конструкционные компоненты.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Нагрев порошка ниже его точки плавления для сплавления частиц. |

| Основная цель | Превращение порошкообразного материала в плотный, твердый объект. |

| Ключевой механизм | Атомная диффузия и рост перешейков между частицами. |

| Общие области применения | Порошковая металлургия, керамика, аддитивное производство (SLS). |

| Контролируемые параметры | Температура, время и давление. |

Готовы использовать спекание для нужд вашей лаборатории по обработке материалов?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования, включая печи и прессы, необходимые для точных процессов термического спекания. Независимо от того, разрабатываете ли вы новые материалы в порошковой металлургии, продвигаете керамические применения или внедряете инновации в аддитивное производство, наши решения разработаны для обеспечения контролируемого нагрева и давления, необходимых для превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные требования к спеканию и помочь вам достичь более прочных и сложных компонентов с большей эффективностью.

Визуальное руководство

Связанные товары

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Какова функция высокотемпературной муфельной печи в синтезе нанокатализаторов ZnO? Обеспечение чистой кристалличности

- Каковы функции высокотемпературной муфельной печи и тигелей из керамики на основе оксида алюминия? Очистка остатков сплавного масла

- Роль муфельных печей в синтезе CeO2: Достижение точного кристаллического превращения

- Какую ключевую роль играет лабораторная предварительная печь в процессе формирования композитных покрытий из целлюлозы и лигнина?

- Почему расплавы стекла LAGP после закалки необходимо немедленно помещать в нагревательную печь для отжига при 500°C?

- Что представляет собой зола в образце? Ключевой показатель минерального содержания и чистоты

- Как работает лабораторная печь? Освойте принципы генерации и передачи тепла

- Почему промышленная печь необходима для гелеобразования углеродныхксерогелей? Обеспечение точного сшивания и стабильности