По сути, термическое напыление в вакууме — это метод физического осаждения из паровой фазы (PVD), используемый для создания чрезвычайно тонких и чистых пленок материала. Процесс включает нагрев исходного материала внутри камеры высокого вакуума до тех пор, пока его атомы не сублимируются или не испарятся. Затем эти газообразные атомы проходят через вакуум и конденсируются на более холодном подложке, образуя твердое, однородное покрытие.

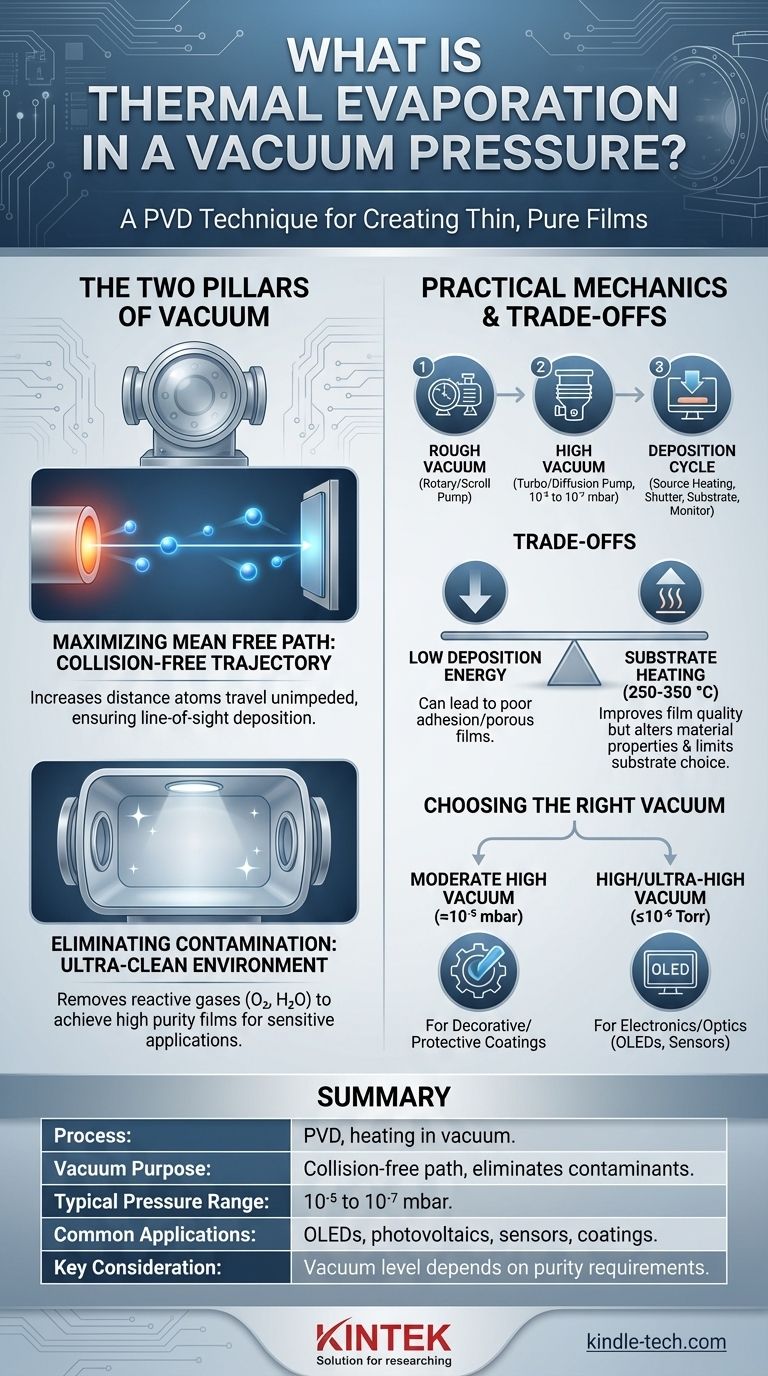

Основная цель вакуума заключается не просто в создании пустого пространства, а в активном контроле процесса осаждения. Он выполняет две критически важные функции: обеспечивает беспрепятственный путь испаренных атомов к подложке и устраняет газообразные загрязнители для гарантии чистоты получаемой пленки.

Два столпа вакуума при термическом напылении

Чтобы понять, почему вакуум является обязательным условием, необходимо уяснить две основные проблемы, которые он решает: атомные столкновения и химическое загрязнение.

Максимизация длины свободного пробега

Длина свободного пробега — это среднее расстояние, которое атом может пройти до столкновения с другой частицей.

При нормальном атмосферном давлении это расстояние невероятно мало. Испаренный атом сталкивался бы с молекулами воздуха миллиарды раз в секунду, рассеиваясь и не давая ему возможности достичь целевой подложки по прямой линии.

Высокий вакуум резко увеличивает длину свободного пробега. Удаляя почти все остаточные молекулы газа, вакуум гарантирует, что расстояние между частицами намного больше, чем расстояние от источника испарения до подложки.

Это создает траекторию «прямой видимости», позволяя испаренным атомам двигаться беспрепятственно и равномерно оседать на подложке.

Устранение загрязнения пленки

Вторая критическая функция вакуума — создание сверхчистой среды.

Газы, которые мы считаем безвредными в атмосфере, такие как кислород и водяной пар, являются значительными загрязнителями в атомном масштабе. Эти молекулы могут захватываться в растущей пленке или вступать с ней в химическую реакцию.

Это загрязнение может серьезно ухудшить электрические, оптические или механические свойства пленки. Для чувствительных применений, таких как органические светодиоды (OLED) или фотоэлектрические элементы, даже следовые количества кислорода могут «тушить» активный материал, разрушая его функцию.

Для достижения высокой чистоты парциальное давление этих реактивных газов должно быть снижено до минимального уровня, часто ниже 10⁻⁶ Торр.

Практическая механика процесса

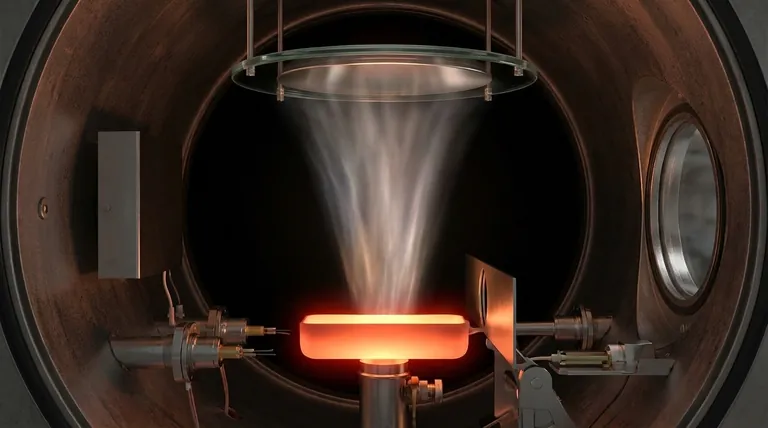

Система термического напыления представляет собой точное сочетание вакуумной технологии и нагревательных элементов, предназначенных для контролируемого осаждения.

Достижение необходимого вакуума

Создание требуемого вакуума — это многоступенчатый процесс. Система обычно использует роторно-лопастной или спиральный насос для удаления основной массы воздуха из камеры.

После достижения этого «форвакуума» в работу вступает турбомолекулярный или диффузионный насос для удаления оставшихся молекул, доводя давление в камере до высокого вакуума, необходимого для напыления, обычно в диапазоне от 10⁻⁵ до 10⁻⁷ мбар.

Цикл напыления

Внутри камеры исходный материал помещается в тигель, часто изготовленный из тугоплавкого материала, такого как вольфрам или молибден. Через тигель пропускают высокий электрический ток, нагревая его до тех пор, пока исходный материал не испарится.

Между источником и подложкой обычно располагается затвор (экранирующая заслонка). Это позволяет оператору стабилизировать скорость испарения перед открытием затвора для начала нанесения покрытия на подложку.

Толщина нанесенной пленки контролируется в режиме реального времени с помощью измерителя толщины пленки, такого как кварцевый микробаланс, который обеспечивает точный контроль над конечным слоем.

Понимание компромиссов

Несмотря на свою мощность, термическое напыление не лишено ограничений. Физика процесса вносит определенные компромиссы, которыми инженеры должны управлять.

Низкая энергия осаждения

Атомы, покидающие нагретый источник, обладают относительно низкой тепловой энергией. Они достигают подложки без высокой кинетической энергии, наблюдаемой в других процессах PVD, таких как распыление.

Эта низкая энергия иногда может приводить к пленке с плохой адгезией или нежелательной пористой микроструктурой.

Необходимость нагрева подложки

Чтобы противодействовать низкой энергии осаждения и улучшить качество пленки, подложку часто нагревают до нескольких сотен градусов Цельсия (например, 250–350 °C).

Эта дополнительная тепловая энергия придает прибывающим атомам большую подвижность на поверхности подложки, позволяя им оседать в более плотную и стабильную структуру пленки.

Однако этот необходимый нагрев означает, что микроструктура и свойства получаемой пленки могут существенно отличаться от объемного материала, который испарялся. Это также делает процесс непригодным для подложек, чувствительных к температуре.

Выбор правильного варианта для вашей цели

Требуемый уровень вакуума полностью определяется желаемой чистотой и свойствами вашей конечной пленки.

- Если ваш основной фокус — простое металлическое покрытие для декоративных или защитных целей: Часто достаточно умеренного высокого вакуума (около 10⁻⁵ мбар) для обеспечения хорошей адгезии и покрытия.

- Если ваш основной фокус — высокочистая пленка для электроники или оптики (OLED, датчики): Высокий или сверхвысокий вакуум (10⁻⁶ Торр/мбар или ниже) является обязательным условием для предотвращения загрязнений, снижающих производительность.

- Если ваш основной фокус — контроль кристаллической структуры или плотности пленки: Ваше внимание должно быть сосредоточено на балансировке вакуумного давления с точным контролем температуры подложки и скорости осаждения.

В конечном счете, овладение термическим напылением требует рассматривать вакуум не как пассивный фон, а как основную переменную, контролирующую чистоту и целостность напыляемого материала.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Метод PVD, при котором материал нагревается в вакууме для испарения и конденсации на подложке. |

| Назначение вакуума | Обеспечивает беспрепятственный путь для атомов и устраняет загрязнители для чистоты пленки. |

| Типичный диапазон давлений | От 10⁻⁵ до 10⁻⁷ мбар (Торр). |

| Распространенные применения | OLED, фотоэлектрические элементы, датчики, оптические покрытия и декоративные/металлические слои. |

| Ключевое соображение | Уровень вакуума критичен и зависит от требуемой чистоты пленки и области применения. |

Готовы получить точные, высокочистые тонкие пленки для вашей лаборатории?

Термическое напыление является краеугольным камнем техники для создания передовых материалов, которые лежат в основе современных технологий. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для освоения этого процесса, от надежных вакуумных систем до долговечных источников испарения.

Независимо от того, разрабатываете ли вы электронику нового поколения, оптические компоненты или специализированные покрытия, наш опыт гарантирует, что у вас будут правильные инструменты для получения надежных и воспроизводимых результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к термическому напылению и узнать, как KINTEK может поддержать ваши исследовательские и производственные цели.

Визуальное руководство

Связанные товары

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вольфрамовая лодочка для нанесения тонких пленок

Люди также спрашивают

- Что такое термическое испарение? Простое руководство по осаждению тонких пленок

- Что такое метод термического напыления? Руководство по нанесению тонких пленок для вашей лаборатории

- Что такое испаряемый материал? Ключ к прецизионному нанесению тонких пленок

- Каковы недостатки термического испарения? Понимание ограничений для высокопроизводительных применений

- Как рассчитывается время допроса? Овладение хронометражем для стратегического юридического преимущества