По своей сути, химическое осаждение из паровой фазы (ХОП) — это процесс создания высококачественной твердой тонкой пленки на поверхности. Он работает путем введения специфических реакционноспособных газов, известных как прекурсоры, в контролируемую камеру, содержащую объект, который необходимо покрыть (подложку). Затем эти газы вступают в химическую реакцию на поверхности подложки, осаждая желаемый слой материала слой за слоем, в то время как поток газа удаляет нежелательные побочные продукты.

Основной принцип ХОП заключается не просто в распылении покрытия, а в построении материала атом за атомом из газовой фазы. Он преобразует летучие химические прекурсоры в твердую, высокоэффективную пленку непосредственно на целевой поверхности посредством точно контролируемых химических реакций.

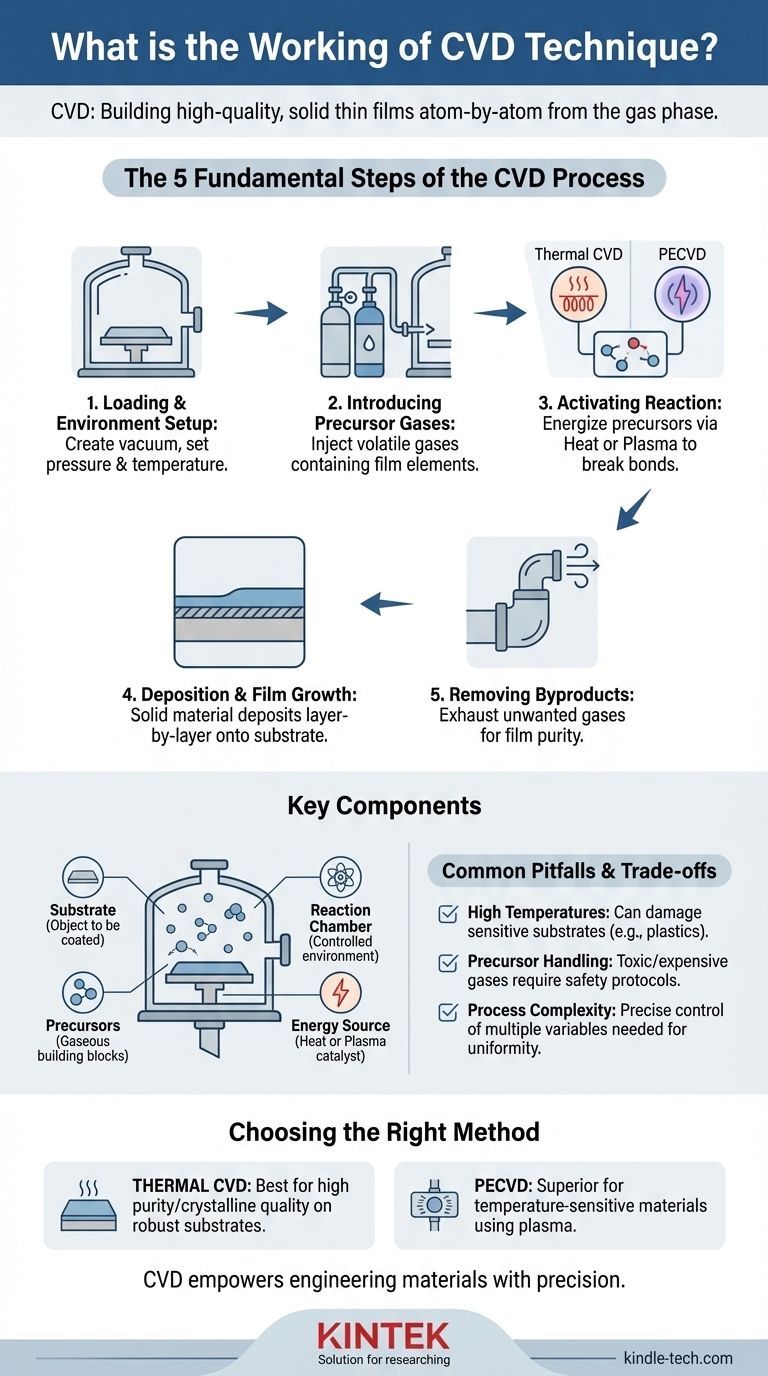

Основные этапы процесса ХОП

Чтобы понять, как работает ХОП, лучше всего разбить его на последовательность контролируемых событий. Каждый шаг имеет решающее значение для получения однородной, плотной и чистой конечной пленки.

Шаг 1: Загрузка и создание среды

Сначала подложка — материал, который нужно покрыть — помещается внутрь герметичной реакционной камеры. Затем среда тщательно контролируется, часто путем создания вакуума, а затем установки определенного давления и температуры.

Этот начальный контроль имеет решающее значение, поскольку он удаляет загрязняющие вещества и создает точную сцену для последующих химических реакций.

Шаг 2: Введение газов-прекурсоров

В камеру впрыскивается один или несколько летучих газов-прекурсоров. Эти газы содержат химические элементы, из которых будет состоять конечная пленка.

Например, для осаждения кремниевой пленки может использоваться газ, такой как силан (SiH₄). Иногда используется инертный газ-носитель, чтобы помочь транспортировать прекурсоры и поддерживать стабильную скорость потока.

Шаг 3: Активация химической реакции

Газы-прекурсоры должны быть активированы для реакции и разложения. Это самый важный шаг, который отличает различные типы ХОП.

Общие методы активации включают:

- Нагрев (Термическое ХОП): Камера и подложка нагреваются до высокой температуры, обеспечивая тепловую энергию, необходимую для разрыва химических связей в газах-прекурсорах.

- Плазма (ХОП с плазменным усилением или ХОППУ): В камере генерируется ВЧ-плазма. Эта плазма создает высокореактивные ионы и радикалы, которые могут реагировать при гораздо более низких температурах, чем при термическом ХОП.

Шаг 4: Осаждение и рост пленки

Когда прекурсоры реагируют или разлагаются на поверхности нагретой подложки или вблизи нее, желаемый твердый материал «осаждается» на ней.

Этот процесс со временем наращивает тонкую пленку. Поскольку прекурсоры находятся в газообразном состоянии, пленка может равномерно расти на сложных формах, покрывая все открытые участки.

Шаг 5: Удаление побочных продуктов

Химические реакции почти всегда создают нежелательные летучие побочные продукты. Например, в случае с силана побочным продуктом является газообразный водород (H₂).

Постоянный поток газа через камеру, подключенный к вытяжной системе, непрерывно удаляет эти побочные продукты и любые непрореагировавшие газы-прекурсоры, обеспечивая чистоту растущей пленки.

Понимание ключевых компонентов и их ролей

Процесс ХОП зависит от слаженной работы нескольких основных компонентов. Понимание каждой части проясняет, как функционирует вся система.

Подложка

Это просто объект или материал, который покрывается. Свойства ее поверхности и температура являются критическими факторами, влияющими на то, как пленка прилипает и растет.

Прекурсоры

Это строительные блоки пленки, доставляемые в газообразной форме. Выбор химических прекурсоров имеет решающее значение, поскольку он определяет состав конечного покрытия и побочных продуктов реакции.

Реакционная камера

Это сердце системы — герметичный контейнер, который позволяет точно контролировать давление, температуру и газовую атмосферу. Материал камеры должен выдерживать условия процесса, не загрязняя пленку.

Источник энергии

Будь то нагревательный элемент или плазменный генератор, источник энергии является катализатором, который стимулирует химическое превращение из газа в твердое тело. Он определяет скорость и характер осаждения.

Распространенные ошибки и технические компромиссы

Хотя ХОП является мощным методом, он не является универсально идеальным решением. Его эффективность определяется рядом технических компромиссов.

Высокие температуры могут быть ограничением

Традиционное термическое ХОП часто требует очень высоких температур (от нескольких сотен до более тысячи градусов Цельсия). Это может повредить или деформировать подложки, чувствительные к температуре, такие как пластик или некоторые электронные компоненты.

Обращение с прекурсорами и стоимость

Специализированные газы, используемые в качестве прекурсоров, могут быть дорогими, токсичными или легковоспламеняющимися. Это требует значительных инвестиций в инфраструктуру безопасности и тщательных протоколов обращения.

Сложность и контроль процесса

Достижение высококачественной, однородной пленки требует точного одновременного контроля нескольких переменных: скорости потока газа, температуры, давления и чистоты камеры. Любое отклонение может привести к дефектам в конечном продукте.

Как применить это к вашему проекту

Выбор метода ХОП полностью зависит от требований вашей подложки и желаемых свойств конечной пленки.

- Если ваш основной фокус — высокая чистота и кристаллическое качество: Термическое ХОП часто является лучшим выбором, при условии, что ваша подложка выдерживает высокие температуры обработки.

- Если ваш основной фокус — нанесение покрытий на материалы, чувствительные к температуре: ХОП с плазменным усилением (ХОППУ) является превосходным вариантом, поскольку он позволяет проводить осаждение при гораздо более низких температурах.

- Если ваш основной фокус — равномерное покрытие сложных трехмерных форм: Газообразная природа процесса ХОП по своей сути хорошо подходит для создания конформных покрытий, которых трудно достичь с помощью методов прямой видимости.

В конечном счете, овладение процессом ХОП дает вам возможность создавать материалы с точностью, начиная с молекулярного уровня.

Сводная таблица:

| Этап процесса ХОП | Ключевая функция |

|---|---|

| 1. Настройка среды | Загрузка подложки и установка контролируемого давления/температуры. |

| 2. Введение газа | Впрыск летучих газов-прекурсоров в камеру. |

| 3. Активация реакции | Активация газов посредством нагрева или плазмы для инициирования разложения. |

| 4. Осаждение пленки | Твердый материал осаждается слой за слоем на подложку. |

| 5. Удаление побочных продуктов | Вытяжная система удаляет нежелательные газы, обеспечивая чистоту пленки. |

Готовы создавать свои материалы с точностью?

Понимание тонкостей ХОП — это первый шаг. Успешное внедрение требует правильного оборудования и опыта. KINTEK специализируется на высокоэффективном лабораторном оборудовании и расходных материалах для всех ваших потребностей в осаждении, независимо от того, работаете ли вы с термическим ХОП для высокочистых пленок или с ХОППУ для подложек, чувствительных к температуре.

Наши решения помогают вам достигать однородных, высококачественных покрытий для применения в полупроводниках, исследованиях и передовых материалах. Позвольте нашим экспертам помочь вам подобрать оптимальную конфигурацию для вашего проекта.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши системы ХОП могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки