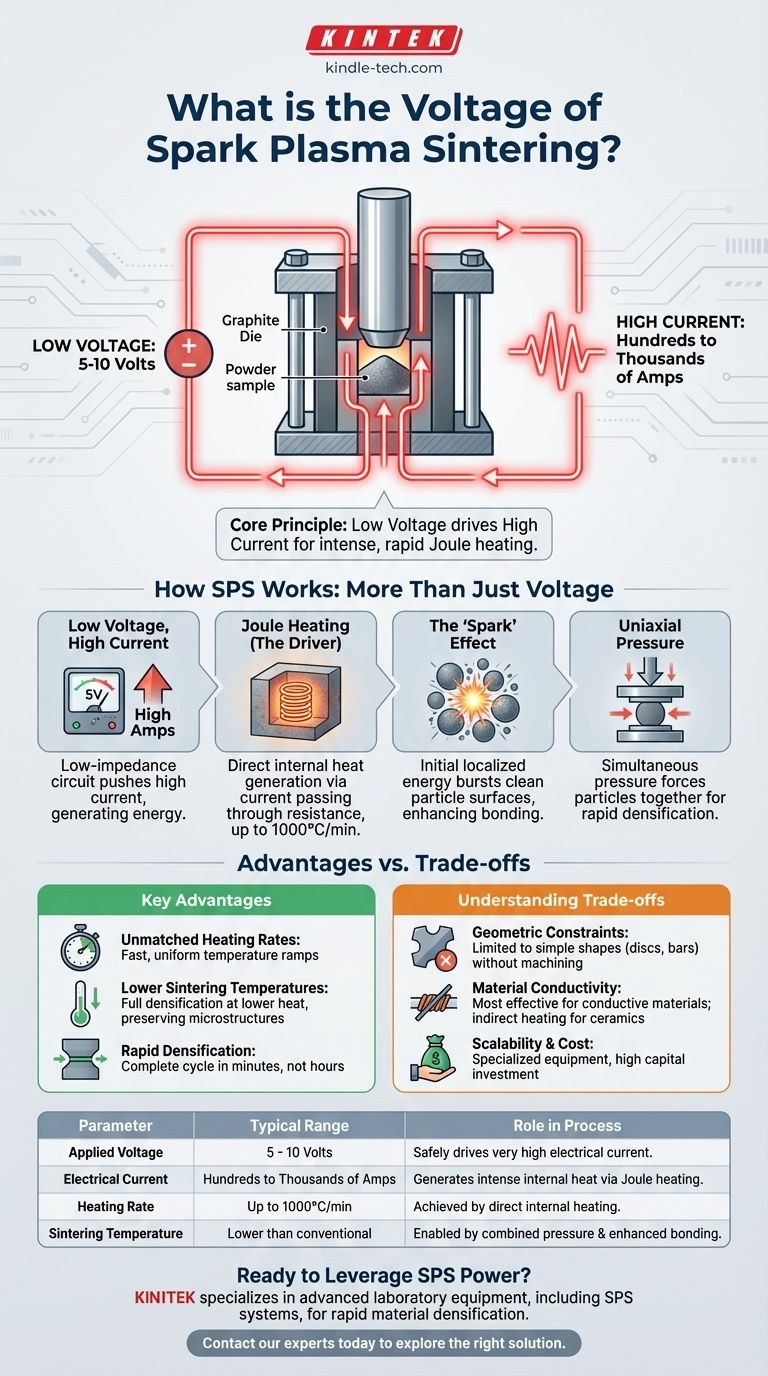

При искровом плазменном спекании (SPS) приложенное напряжение обычно очень низкое, как правило, в диапазоне от 5 до 10 вольт. Это низкое напряжение сочетается с очень высоким постоянным или импульсным электрическим током, который является истинным движущим фактором уникальных нагревательных возможностей процесса.

Основной принцип SPS заключается не в высоком напряжении, а в использовании низкого напряжения для безопасного пропускания высокого электрического тока. Этот ток генерирует быстрый, интенсивный и локализованный нагрев за счет явления, называемого джоулевым нагревом, что позволяет ускорить спекание при более низких общих температурах, чем при использовании обычных методов.

Как работает SPS: это больше, чем просто напряжение

Понимание искрового плазменного спекания требует выхода за рамки напряжения и сосредоточения внимания на том, как используется электрическая энергия. Процесс сочетает электрический ток, давление и тепловые поля для достижения быстрого уплотнения порошковых материалов.

Роль низкого напряжения, высокого тока

Система спроектирована как низкоимпедансная цепь. Низкого напряжения (5-10 В) достаточно для пропускания очень высокого тока — часто сотен или тысяч ампер — через проводящую графитовую матрицу и, во многих случаях, через спекаемый материал. Этот высокий ток является источником энергии, которая нагревает образец.

Джоулев нагрев: основной движущий фактор

Основным механизмом нагрева в SPS является джоулев нагрев. Это тот же принцип, который заставляет элемент тостера светиться красным. Когда высокий электрический ток проходит через резистивную графитовую матрицу и порошковый компакт, он генерирует интенсивное тепло непосредственно внутри оснастки и образца. Это позволяет достигать чрезвычайно высоких скоростей нагрева, иногда до 1000°C/мин.

«Искра» в искровом плазменном спекании

Название относится к убеждению, что на начальной стадии в микроскопических зазорах между частицами порошка могут образовываться искровые разряды или плазма. Считается, что этот локализованный энергетический импульс очищает поверхности частиц, удаляя загрязнения и оксиды. Это очищающее действие усиливает связь между частицами и ускоряет начальные стадии спекания.

Одноосное давление: последний элемент

Одновременно с электрическим током через пуансоны прикладывается одноосное механическое давление. Это давление сближает частицы, способствуя схлопыванию пор и пластической деформации материала после его нагрева. Сочетание чистых поверхностей частиц, быстрого нагрева и приложенного давления приводит к получению высокоплотных деталей за долю времени.

Ключевые преимущества процесса SPS

Уникальный механизм SPS обеспечивает несколько явных преимуществ по сравнению с традиционными методами спекания в печах.

Непревзойденные скорости нагрева

Поскольку тепло генерируется непосредственно внутри матрицы и образца, системе не нужно ждать передачи тепла излучением или конвекцией. Этот внутренний нагрев обеспечивает исключительно быстрые и равномерные температурные подъемы.

Более низкие температуры спекания

Сочетание давления и усиленного связывания частиц за счет электрического поля часто позволяет достичь полного уплотнения при температурах на несколько сотен градусов ниже, чем требуется при обычном спекании. Это крайне важно для сохранения мелкозернистых микроструктур или обработки термочувствительных материалов.

Быстрое уплотнение

Весь цикл SPS, от нагрева до короткой выдержки при температуре и охлаждения, часто может быть завершен всего за несколько минут. Это значительно сокращает время обработки по сравнению со многими часами, требуемыми для традиционных методов.

Понимание компромиссов

Хотя SPS является мощным инструментом, он не является универсальным решением. Объективная оценка требует признания его ограничений.

Геометрические ограничения

Использование жесткой, одноосной установки матрицы и пуансона обычно ограничивает процесс производством простых форм, таких как диски, цилиндры и прямоугольные стержни. Сложные трехмерные геометрии невозможны без обширной и дорогостоящей вторичной механической обработки.

Проводимость материала имеет значение

SPS наиболее эффективен для электропроводящих материалов, где джоулев нагрев может происходить внутри самого образца. Хотя непроводящие материалы, такие как многие керамики, могут быть спечены, они нагреваются косвенно от проводящей графитовой матрицы, что может привести к менее равномерному распределению температуры.

Масштабируемость и стоимость

Оборудование SPS является специализированным и представляет собой значительные капитальные вложения по сравнению с обычными печами. Кроме того, масштабирование процесса для очень больших компонентов может быть затруднительным из-за огромных требований к току и давлению.

Подходит ли SPS для вашего применения?

Выбор правильного метода спекания полностью зависит от ваших конкретных целей в отношении свойств материала, объема производства и геометрии компонента.

- Если ваша основная цель — быстрая разработка материалов или прототипирование: SPS является исключительным инструментом, поскольку его скорость позволяет быстро итерировать и тестировать новые составы и микроструктуры.

- Если ваша основная цель — сохранение наноразмерных или мелкозернистых структур: Низкие температуры и короткое время спекания SPS идеально подходят для предотвращения роста зерен.

- Если ваша основная цель — массовое производство больших или сложных по форме деталей: Традиционные методы, такие как прессование и спекание или литье металлов под давлением, вероятно, более экономичны и гибки с точки зрения геометрии.

В конечном итоге, понимание роли низкого напряжения и высокого тока в SPS позволяет вам использовать его уникальные преимущества для правильных применений.

Сводная таблица:

| Параметр | Типичный диапазон в SPS | Роль в процессе |

|---|---|---|

| Приложенное напряжение | 5 - 10 Вольт | Безопасно пропускает очень высокий электрический ток через систему. |

| Электрический ток | Сотни до тысяч Ампер | Генерирует интенсивное внутреннее тепло за счет джоулева нагрева. |

| Скорость нагрева | До 1000°C/мин | Достигается прямым внутренним нагревом, а не внешними элементами печи. |

| Температура спекания | Часто на несколько сотен °C ниже, чем при обычных методах | Обеспечивается комбинированным давлением и усиленным связыванием частиц. |

Готовы использовать мощь искрового плазменного спекания?

KINTEK специализируется на передовом лабораторном оборудовании, включая системы SPS, чтобы помочь вам достичь быстрого уплотнения материалов с мелкозернистой микроструктурой. Независимо от того, занимаетесь ли вы разработкой материалов, прототипированием или обработкой термочувствительных соединений, наш опыт поможет вам раскрыть уникальные преимущества SPS для вашего конкретного применения.

Давайте обсудим, как SPS может ускорить ваши исследования и разработки. Свяжитесь с нашими экспертами сегодня, чтобы найти подходящее решение для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры

- Что такое процесс SPS искрового плазменного спекания? Руководство по быстрому низкотемпературному уплотнению

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов