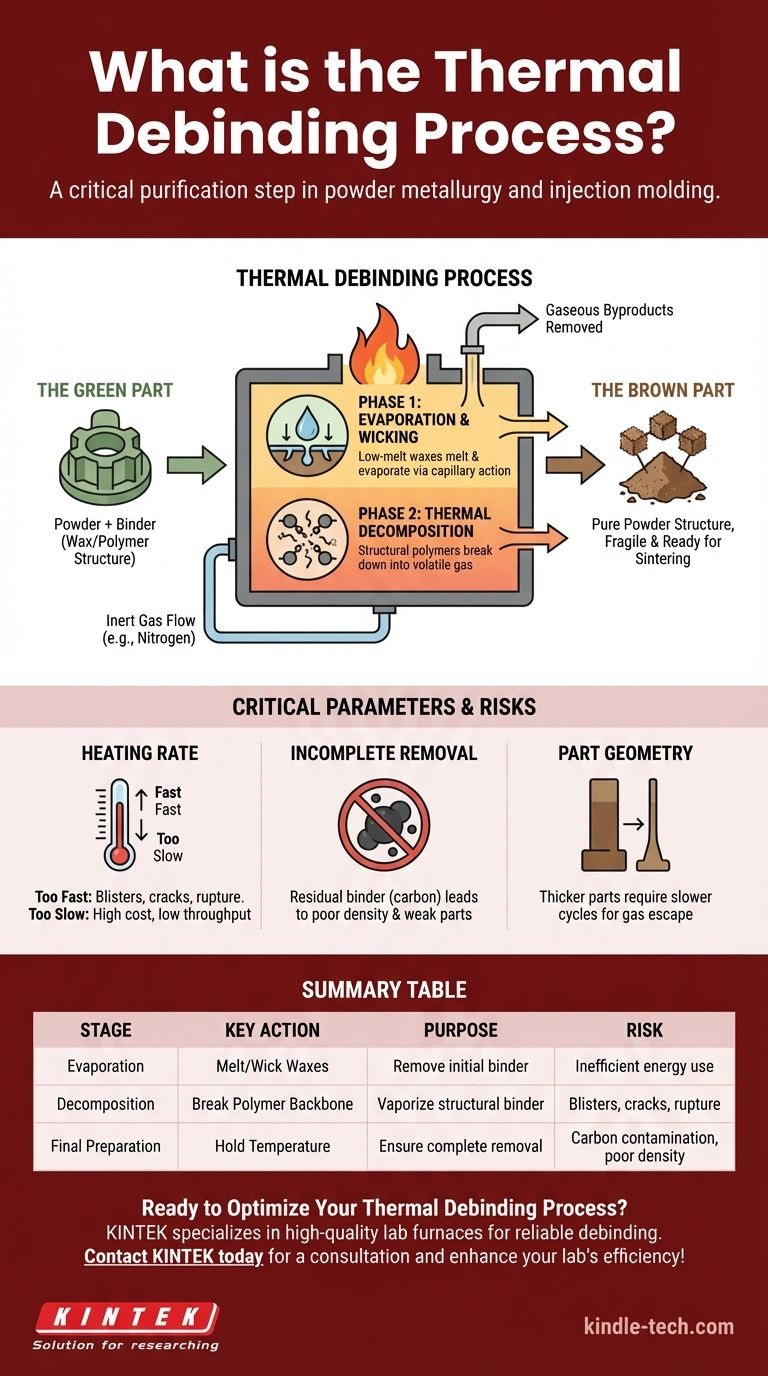

По сути, термическое удаление связующего — это критический этап очистки, используемый в порошковой металлургии и литье под давлением. Это строго контролируемый процесс нагрева, предназначенный для тщательного удаления временного полимерного или воскового «связующего» из формованного компонента, известного как «сырая деталь». Это достигается путем нагрева детали в печи, в результате чего связующее либо испаряется, либо химически разлагается на газ, который затем безопасно удаляется.

Прежде чем сложная деталь, изготовленная из металлического или керамического порошка, может быть завершена, необходимо удалить жертвенное связующее, удерживающее ее форму. Термическое удаление связующего — это важнейший процесс, который выполняет эту задачу, превращая деталь из полимерно-порошкового композита в хрупкую, чистую порошковую структуру, готовую к окончательному уплотнению.

Путь от «сырой» до «коричневой» детали

Чтобы понять термическое удаление связующего, вы должны сначала понять, почему это необходимо. Весь процесс сосредоточен на переходе компонента через различные стадии.

Роль связующего в «сырой детали»

В таких производственных методах, как литье металлов под давлением (MIM), мелкий металлический или керамический порошок смешивается со связующей системой, обычно состоящей из восков и полимеров. Эта смесь ведет себя как пластик, что позволяет впрыскивать ее в форму для создания сложного, точно сформированного компонента. Эта первоначальная, отформованная деталь называется сырой деталью.

Почему связующее должно быть удалено

Связующее является лишь временным каркасом. Оно не имеет структурной ценности для конечного продукта и должно быть полностью удалено перед заключительным этапом, известным как спекание.

Если связующее остается во время спекания (нагрев до температуры, близкой к точке плавления материала), оно будет неконтролируемо разлагаться, выделяя газы, которые вызывают пузыри, трещины, высокую пористость и серьезное загрязнение в конечной детали.

Создание хрупкой «коричневой детали»

После успешного удаления связующего путем удаления связующего компонент называется коричневой деталью.

Коричневая деталь чрезвычайно хрупка, так как состоит только из первичных частиц порошка, удерживаемых слабыми межмолекулярными силами. С ней необходимо обращаться с особой осторожностью, прежде чем она будет отправлена в печь для спекания, чтобы быть сплавленной в твердый, плотный объект.

Раскрытие механизмов термического удаления связующего

Термическое удаление связующего — это не просто расплавление связующего. Это сложный, многостадийный процесс, управляемый теплопередачей, химическими реакциями и массопереносом.

Фаза 1: Испарение и капиллярное впитывание

Процесс начинается при более низких температурах. Компоненты связующей системы с более низкой температурой плавления, часто воски, плавятся в жидкость.

Благодаря капиллярному действию это жидкое связующее «впитывается» на поверхность детали, где оно испаряется и уносится атмосферой печи.

Фаза 2: Термическое разложение

По мере повышения температуры структурный «скелет» связующего — обычно более прочный полимер — начинает разрушаться. Это не плавление; это термическая деградация.

Длинные полимерные цепи химически распадаются на более мелкие летучие молекулы (мономеры и олигомеры). Эти более мелкие молекулы превращаются в газ и диффундируют из детали.

Критическая роль атмосферы печи

Процесс происходит в печи с тщательно контролируемой атмосферой. Часто используется инертный газ (например, азот или аргон), который пропускается через печь.

Этот поток газа критически важен по двум причинам: он предотвращает окисление металлического порошка при высоких температурах и активно удаляет газообразные побочные продукты связующего, предотвращая их застревание внутри детали.

Понимание компромиссов и критических параметров

Успех термического удаления связующего зависит от тонкого баланса. Неправильное управление параметрами процесса является частым источником дефектов.

Опасность слишком быстрого нагрева

Если скорость нагрева слишком агрессивна, связующее будет испаряться глубоко внутри детали быстрее, чем оно сможет выйти. Это создает огромное внутреннее давление.

Результатом являются дефекты, варьирующиеся от поверхностных пузырей и трещин до полного разрушения компонента. Это самый распространенный вид отказа при термическом удалении связующего.

Стоимость слишком медленного нагрева

И наоборот, чрезмерно консервативный, медленный цикл нагрева обеспечивает безопасность детали, но сопряжен со значительными затратами. Он значительно увеличивает время работы печи, снижает производительность и потребляет гораздо больше энергии.

Проблема неполного удаления связующего

Неспособность выдержать деталь при правильной температуре в течение достаточного времени может привести к остаткам связующего, часто в виде углерода, застрявшим в порошковой структуре.

Это загрязнение будет препятствовать атомной диффузии, происходящей во время спекания, что приведет к низкой плотности и сильно скомпрометированным механическим свойствам конечной детали.

Влияние геометрии детали

Более толстые или крупные детали значительно сложнее подвергать удалению связующего. Побочные продукты связующего имеют гораздо более длинный путь диффузии, чтобы выйти из сердцевины детали. Это требует гораздо более медленных, более тщательно контролируемых циклов нагрева, чтобы избежать накопления внутреннего давления.

Как применить это к вашему процессу

Выбор правильной стратегии удаления связующего требует согласования параметров процесса с вашей основной производственной целью.

- Если ваша основная цель — скорость и производительность: Ваша цель — найти максимально быструю скорость нагрева, которая не вызывает дефектов, при поддержке высокого потока газа для эффективного удаления побочных продуктов.

- Если ваша основная цель — целостность детали: Вы должны отдать приоритет более медленному, более контролируемому циклу нагрева, особенно для толстых сечений, чтобы гарантировать, что давление не будет нарастать и вызывать растрескивание.

- Если ваша основная цель — чистота материала для критических применений: Подчеркните использование высокочистой атмосферы печи и добавьте этапы проверки, чтобы убедиться в отсутствии остаточного углерода перед спеканием.

В конечном итоге, освоение термического удаления связующего заключается в балансировании конкурирующих требований скорости, безопасности и качества конечной детали.

Сводная таблица:

| Этап | Ключевое действие | Цель | Риск при неправильном управлении |

|---|---|---|---|

| Фаза 1: Испарение | Нагрев детали для расплавления/впитывания низкоплавких связующих (восков). | Удаление начальных компонентов связующего посредством капиллярного действия. | Медленное производство, неэффективное использование энергии. |

| Фаза 2: Разложение | Повышение температуры для разрушения полимерного скелета. | Испарение структурного связующего путем термической деградации. | Пузыри, трещины или разрушение детали из-за внутреннего давления. |

| Окончательная подготовка | Поддержание температуры для обеспечения полного удаления связующего. | Создание чистой, хрупкой «коричневой детали», готовой к спеканию. | Углеродное загрязнение, приводящее к низкой плотности и слабым конечным деталям. |

Готовы оптимизировать процесс термического удаления связующего?

Достижение идеального баланса между скоростью, целостностью детали и конечным качеством требует точного контроля. KINTEK специализируется на высококачественных лабораторных печах и расходных материалах, разработанных для надежного термического удаления связующего, помогая вам предотвращать дефекты и обеспечивать чистоту материала.

Позвольте нашим экспертам помочь вам выбрать правильное оборудование для ваших потребностей в MIM, керамике или порошковой металлургии. Свяжитесь с KINTEK сегодня для консультации и повышения эффективности вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Какова толщина напыляемого покрытия для СЭМ? Оптимизируйте качество изображения с помощью покрытий толщиной 2–20 нм

- Для чего используется спеченный металл? От автозапчастей до медицинских имплантатов

- Когда было изобретено напыление? От открытия 1852 года до промышленного прорыва 1920 года

- В чем разница между РФА и спектроскопией? Руководство по выбору правильного аналитического инструмента

- Почему точный контроль процесса при высокотемпературном прокаливании имеет решающее значение для металлооксидных катализаторов на основе железа?

- Почему процесс чрезвычайно быстрого джоулева нагрева (EJH) должен проводиться в условиях низкого вакуума? Защитите ваши металлические тонкие пленки

- Может ли тестер бриллиантов отличить выращенный в лаборатории бриллиант от природного? Правда об идентификации бриллиантов

- Что такое метод магнетронного напыления? Руководство по передовым технологиям нанесения тонких пленок