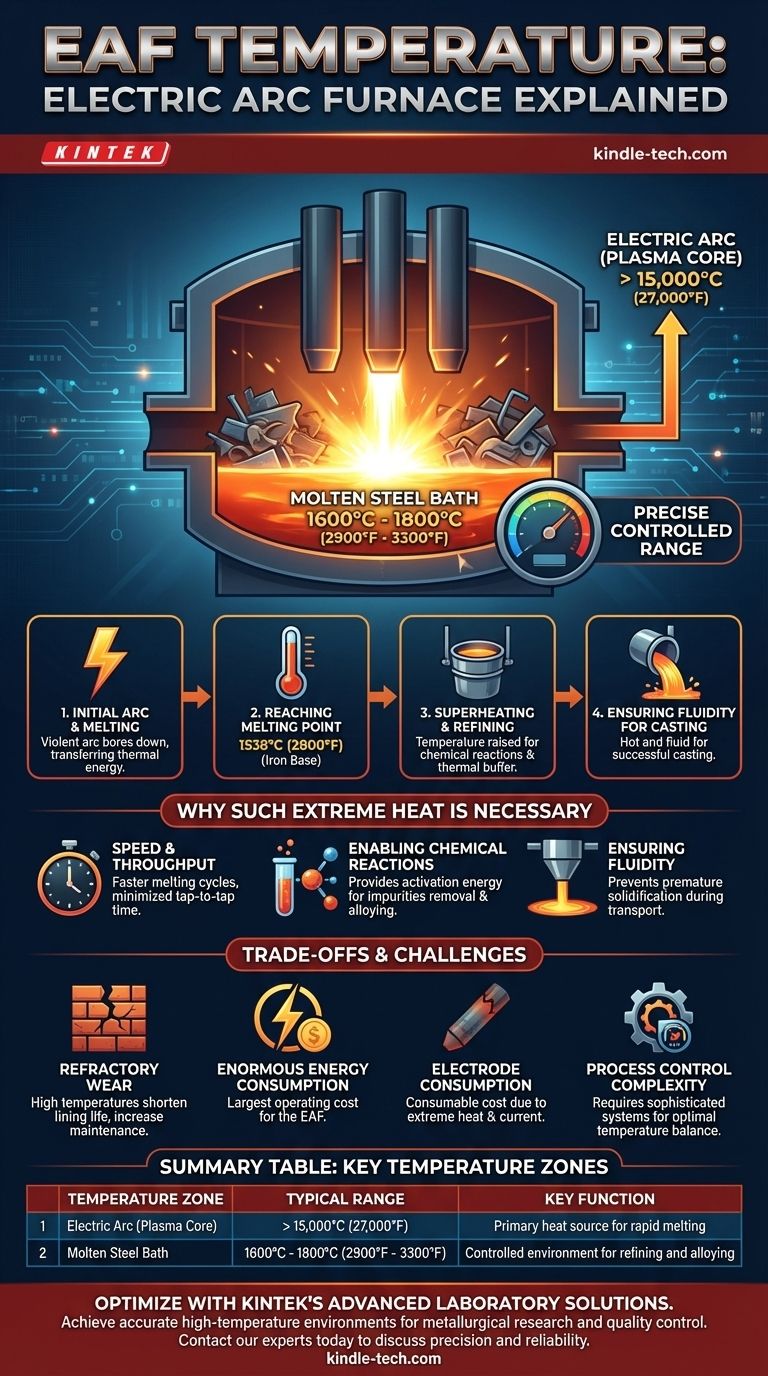

В электродуговой печи (ЭДП) температура расплавленной стальной ванны точно контролируется в диапазоне от 1600°C до 1800°C (от 2900°F до 3300°F). Это значительно выше точки плавления стали, что позволяет осуществлять критически важные процессы рафинирования и легирования. Сама электрическая дуга, которая генерирует это тепло, намного горячее, достигая в своем плазменном ядре температур, превышающих 15 000°C (27 000°F).

Понимание температуры в ЭДП — это не одно число. Это признание разницы между огромным, локализованным теплом электрической дуги и тщательно управляемой температурой расплавленной стальной ванны, которая является ключевой переменной для эффективного производства качественной стали.

Путь к расплавленной стали

Процесс внутри ЭДП представляет собой тщательно контролируемую последовательность интенсивного нагрева и металлургического рафинирования. Температура является основным инструментом, используемым для управления каждым этапом.

Начальная дуга и плавка

Процесс начинается, когда три массивных графитовых электрода опускаются в печь, заполненную металлоломом. Через них пропускается мощный электрический ток, создавая яркую и сильную электрическую дугу между электродами и металлоломом. Эта дуга, подобно локализованной молнии, мгновенно начинает проникать вниз, передавая огромную тепловую энергию и плавя металл.

Достижение точки плавления

Базовая точка плавления чистого железа составляет примерно 1538°C (2800°F). ЭДП должна не только достичь этой температуры, но и значительно превысить ее, чтобы весь лом стал полностью жидким и сталь была подготовлена к следующим этапам.

Перегрев и рафинирование ванны

После образования расплавленного бассейна, или ванны, цель смещается от простой плавки к рафинированию. Температура намеренно повышается дальше, этот процесс известен как перегрев. Эта более высокая температура необходима по двум причинам: она ускоряет химические реакции, необходимые для удаления примесей, таких как фосфор и сера, и обеспечивает тепловой буфер, необходимый для поддержания стали в расплавленном состоянии во время последующей транспортировки и разливки.

Почему необходим такой экстремальный нагрев

Работа значительно выше точки плавления стали является преднамеренной стратегией, обусловленной требованиями современного сталеплавильного производства. Высокая температура — это не просто побочный продукт; это фундаментальное требование для процесса.

Скорость и производительность

Более высокие температуры напрямую приводят к более быстрым циклам плавки. В условиях высокопроизводительного производства минимизация времени "от выпуска до выпуска" — общей продолжительности одного сталеплавильного цикла — критически важна для экономической жизнеспособности. Интенсивный нагрев позволяет быстро выполнить работу.

Обеспечение химических реакций

Многие важные реакции рафинирования являются эндотермическими, то есть они требуют подвода энергии для протекания. Высокие температуры внутри ЭДП обеспечивают необходимую энергию активации для удаления нежелательных элементов и растворения сплавов в расплавленной ванне, гарантируя, что конечный продукт соответствует точным химическим спецификациям.

Обеспечение текучести для разливки

Готовая расплавленная сталь должна быть выпущена из печи и транспортирована в ковше к машине непрерывного литья. В течение этого времени она естественным образом будет терять тепло. Начальный перегрев гарантирует, что сталь остается достаточно горячей и текучей для успешной разливки без преждевременного затвердевания.

Понимание компромиссов и проблем

Управление этими экстремальными температурами создает ряд серьезных эксплуатационных проблем и экономических компромиссов.

Износ футеровки

Внутренняя облицовка печи, выполненная из термостойких огнеупорных кирпичей, постоянно подвергается воздействию интенсивного тепла и химических реакций. Более высокие рабочие температуры значительно сокращают срок службы этой облицовки, что является основной статьей расходов на техническое обслуживание и причиной простоев.

Огромное потребление энергии

Создание и поддержание электрической дуги такой величины требует огромного количества электроэнергии. Энергия часто является самой большой статьей эксплуатационных расходов для ЭДП, что делает контроль температуры и эффективные стратегии нагрева первостепенными.

Расход электродов

Графитовые электроды не являются постоянными. Они медленно расходуются в процессе из-за экстремальных температур и высокого электрического тока. Этот расход является прямыми эксплуатационными затратами, которые необходимо тщательно контролировать.

Сложность управления процессом

Цель состоит не просто в максимальном нагреве, а в оптимальном нагреве. Перегрев расходует электроэнергию и повреждает печь, в то время как недостаточный нагрев может привести к неудачной партии стали с неправильным составом или проблемам с разливкой. Это требует сложных сенсорных систем и автоматизированных систем управления процессом для поддержания ванны в точном температурном окне.

Что говорит нам температура

Выбор правильного подхода к рассмотрению температуры ЭДП является ключом к пониманию ее функции в процессе производства стали.

- Если ваш основной акцент на физике: Ключевым является сама плазменная дуга, которая может превышать 15 000°C и действует как невероятно эффективный, локализованный источник тепла.

- Если ваш основной акцент на металлургии: Критической температурой является температура расплавленной стальной ванны, обычно контролируемая в диапазоне от 1600°C до 1800°C для обеспечения рафинирования и достижения конечного химического состава.

- Если ваш основной акцент на операционной эффективности: Главная задача состоит в балансировании потребности в высоком перегреве (для скорости и качества) с прямыми затратами на потребление энергии и износ футеровки.

В конечном итоге, температура является основным рычагом, который оператор ЭДП использует для контроля скорости, качества и стоимости производства стали.

Сводная таблица:

| Температурная зона | Типичный диапазон | Ключевая функция |

|---|---|---|

| Электрическая дуга (плазменное ядро) | > 15 000°C (27 000°F) | Основной источник тепла для быстрой плавки |

| Расплавленная стальная ванна | 1600°C - 1800°C (2900°F - 3300°F) | Контролируемая среда для рафинирования и легирования |

Оптимизируйте свои металлургические процессы с помощью передовых лабораторных решений KINTEK.

Понимание точного контроля температуры является фундаментальным для эффективного производства стали и испытаний материалов. В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования, включая печи и системы контроля температуры, разработанные для удовлетворения строгих требований металлургических исследований и контроля качества.

Наши продукты помогут вам:

- Достигать точных и стабильных высокотемпературных условий

- Повышать эффективность и повторяемость процессов

- Сокращать эксплуатационные расходы за счет надежной работы

Независимо от того, занимаетесь ли вы производством стали, разработкой материалов или промышленными исследованиями, KINTEK обладает опытом и оборудованием для поддержки ваших целей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут обеспечить точность и надежность в ваших высокотемпературных приложениях.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1800℃ для лаборатории

Люди также спрашивают

- Из каких материалов изготавливается муфельная печь? Руководство по долговечной конструкции и оптимальной производительности

- При какой температуре безопасно открывать муфельную печь? Руководство по предотвращению травм и повреждения оборудования

- Какова структура муфельной печи? Руководство по ее основным компонентам и конструкции

- Что такое процесс удаления связующего? Руководство по критически важному удалению связующего для MIM и 3D-печати

- Что такое цикл перегрева печи? Остановите эту разрушительную схему перегрева немедленно