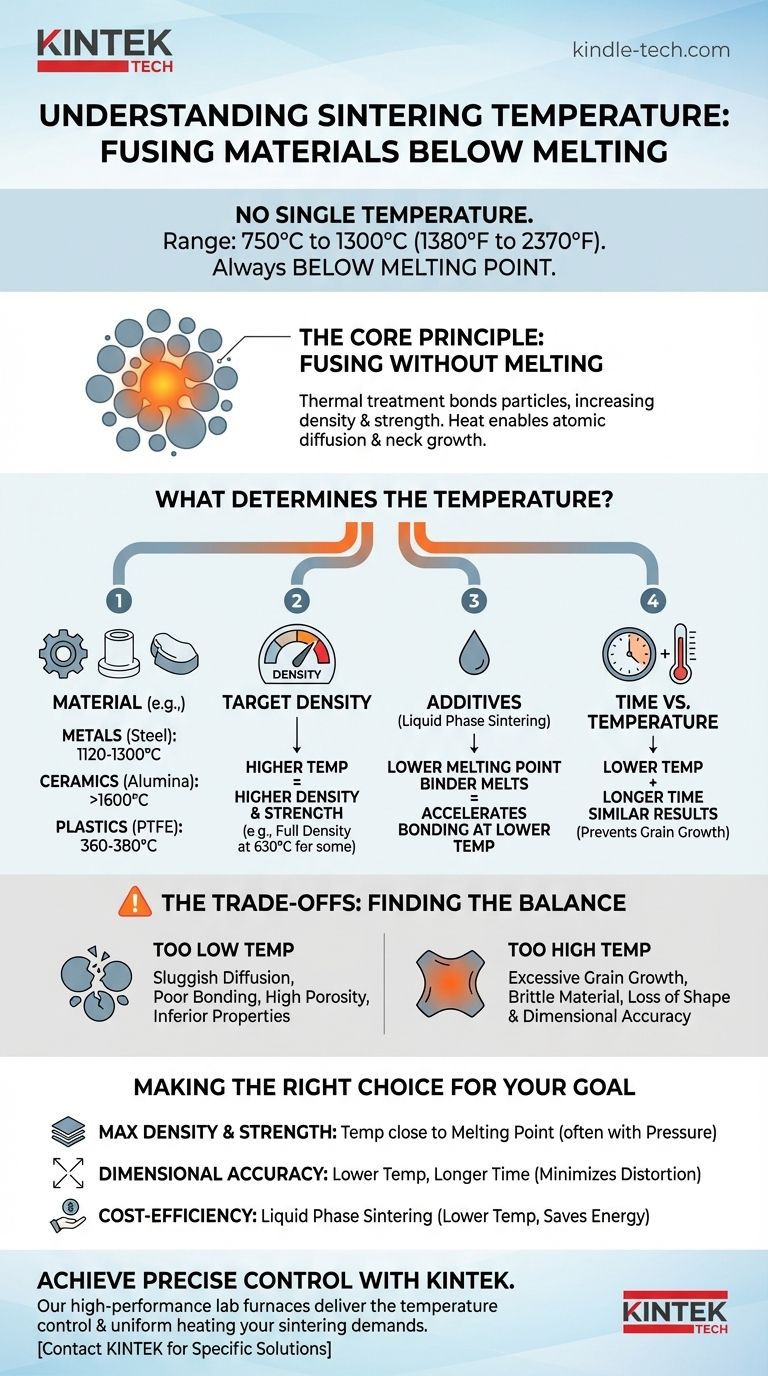

На практике не существует единой температуры для спекания. Процесс обычно протекает в широком диапазоне от 750°C до 1300°C (1380°F до 2370°F) для обычных металлов и керамики, но это сильно зависит от конкретного обрабатываемого материала и желаемых конечных характеристик детали. Главное, что температура всегда должна оставаться ниже фактической температуры плавления материала.

Температура спекания — это не фиксированное число, а критическая переменная процесса. Цель состоит в том, чтобы нагреть материал ровно настолько, чтобы атомы могли сплавить частицы вместе, увеличивая плотность и прочность, не вызывая его плавления и потери формы.

Основной принцип: сплавление без плавления

Спекание — это термическая обработка порошковой заготовки для придания ей прочности и целостности. Процесс связывает частицы вместе, что приводит к уплотнению и удалению пор, оставшихся после начальной стадии прессования.

Температура как движущая сила

Тепло обеспечивает необходимую энергию для атомной диффузии. При температуре спекания атомы в точках контакта между частицами порошка становятся подвижными. Они мигрируют через границы частиц, заставляя отдельные частицы сплавляться и образуя «шейки» между ними.

Правило «чуть ниже температуры плавления»

Этот процесс принципиально отличается от литья. Температура должна быть достаточно высокой, чтобы обеспечить значительную диффузию, но достаточно низкой, чтобы материал оставался в твердом состоянии. Если температура достигнет точки плавления, деталь расплавится, потеряет форму, и процесс будет неудачным.

Что определяет температуру спекания?

Точная температура — это тщательно рассчитанная переменная, которая зависит от нескольких взаимосвязанных факторов.

Обрабатываемый материал

Каждый материал имеет уникальную температуру, при которой атомная диффузия становится значительной.

- Металлы: Железосодержащие сплавы часто спекаются при температуре от 1120°C до 1300°C.

- Керамика: Такие материалы, как оксид алюминия, требуют гораздо более высоких температур, часто превышающих 1600°C.

- Пластмассы: Полимеры, такие как ПТФЭ (тефлон), спекаются при гораздо более низких температурах, обычно около 360°C до 380°C.

Желаемая конечная плотность

Более высокие температуры обычно способствуют более быстрой диффузии и приводят к получению более плотной конечной детали с меньшей пористостью. Для применений, требующих максимальной механической прочности, операторы часто доводят температуру до максимально безопасной. В одном конкретном источнике отмечалось достижение полной плотности при 630°C для конкретного материала, что иллюстрирует, как цель диктует температуру.

Использование добавок (жидкофазное спекание)

Иногда порошок с более низкой температурой плавления смешивается с основным материалом. Во время нагрева эта добавка плавится и становится жидкой фазой, которая заполняет поры между твердыми частицами. Эта жидкость ускоряет диффузию и связывание, позволяя успешно спекать при более низкой общей температуре, что экономит энергию и время.

Понимание компромиссов

Выбор правильной температуры — это балансирование. Последствия неправильного выбора значительны.

Слишком низкая температура

Если температура недостаточна, атомная диффузия будет вялой. Это приводит к плохому связыванию между частицами, высокой остаточной пористости и конечному продукту с худшими механическими свойствами, такими как низкая прочность и твердость.

Слишком высокая температура

Превышение оптимальной температуры создает другие риски, даже если вы остаетесь ниже точки плавления. Основная опасность — чрезмерный рост зерен. Это может сделать материал хрупким и снизить его прочность. Это также может привести к потере точности размеров, поскольку деталь проседает или деформируется.

Роль времени

Спекание — это функция как температуры, так и времени. Аналогичный уровень уплотнения часто может быть достигнут путем использования более низкой температуры в течение более длительного периода. Этот компромисс часто используется для предотвращения нежелательного роста зерен в высокопроизводительных материалах.

Правильный выбор для вашей цели

Оптимальная температура спекания всегда связана с конкретной производственной целью.

- Если ваша основная цель — максимальная плотность и прочность: Вы, вероятно, будете использовать температуру, близкую к точке плавления материала, возможно, в сочетании с давлением (процесс, известный как «горячее изостатическое прессование»).

- Если ваша основная цель — точность размеров для сложных форм: Вы можете использовать немного более низкую температуру и более длительное время выдержки, чтобы минимизировать риск деформации.

- Если ваша основная цель — экономическая эффективность: Жидкофазное спекание может быть эффективной стратегией для снижения энергопотребления за счет снижения требуемой температуры процесса.

В конечном итоге, освоение процесса спекания заключается в точном контроле тепла для превращения рыхлого порошка в плотный, твердый и функциональный компонент.

Сводная таблица:

| Фактор | Влияние на температуру спекания |

|---|---|

| Материал | Металлы (например, сталь): ~1120-1300°C; Керамика (например, оксид алюминия): >1600°C; Пластмассы (например, ПТФЭ): ~360-380°C |

| Целевая плотность | Более высокая плотность требует более высокой температуры (например, полная плотность достигается при 630°C для некоторых материалов). |

| Добавки | Жидкофазное спекание с добавками позволяет использовать более низкие температуры. |

| Время против температуры | Более низкая температура может использоваться с более длительным временем выдержки для достижения аналогичных результатов и контроля роста зерен. |

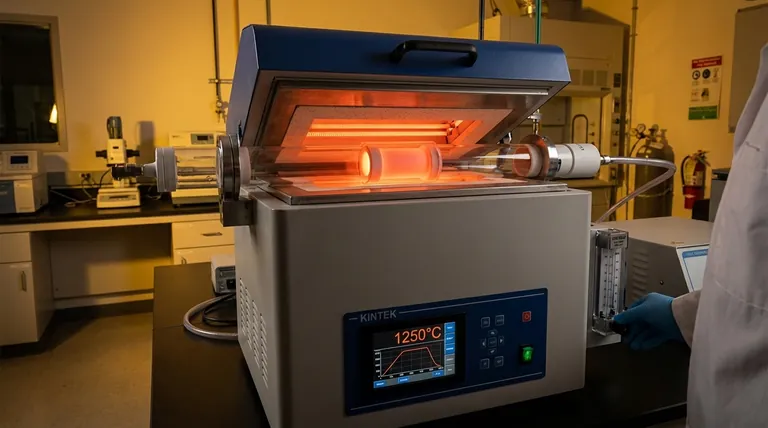

Добейтесь точного контроля над процессом спекания с KINTEK.

Независимо от того, работаете ли вы с металлами, керамикой или специализированными материалами, выбор и поддержание правильной температуры спекания имеет решающее значение для достижения желаемой плотности, прочности и точности размеров ваших компонентов. KINTEK специализируется на высокопроизводительных лабораторных печах и оборудовании для термической обработки, которые обеспечивают точный контроль температуры и равномерный нагрев, необходимые для ваших задач спекания.

Наши эксперты помогут вам выбрать подходящее оборудование для оптимизации вашей термической обработки для максимальной эффективности и качества продукции. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные требования к спеканию и узнать, как решения KINTEK могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Какое давление в трубчатой печи? Основные пределы безопасности для вашей лаборатории

- Как печь с трубчатой корундовой трубой с контролируемой атмосферой имитирует условия в средах CSP? Мастерская точность.

- Почему для высокотемпературных трубчатых печей требуется футеровка из высокочистого оксида алюминия? Обеспечение точных исследований биомассы

- Как чистить трубу трубчатой печи? Пошаговое руководство по безопасной и эффективной очистке

- Почему для экспериментов при 1100°C необходима опорная трубка из оксида алюминия? Обеспечение точности данных и химической инертности