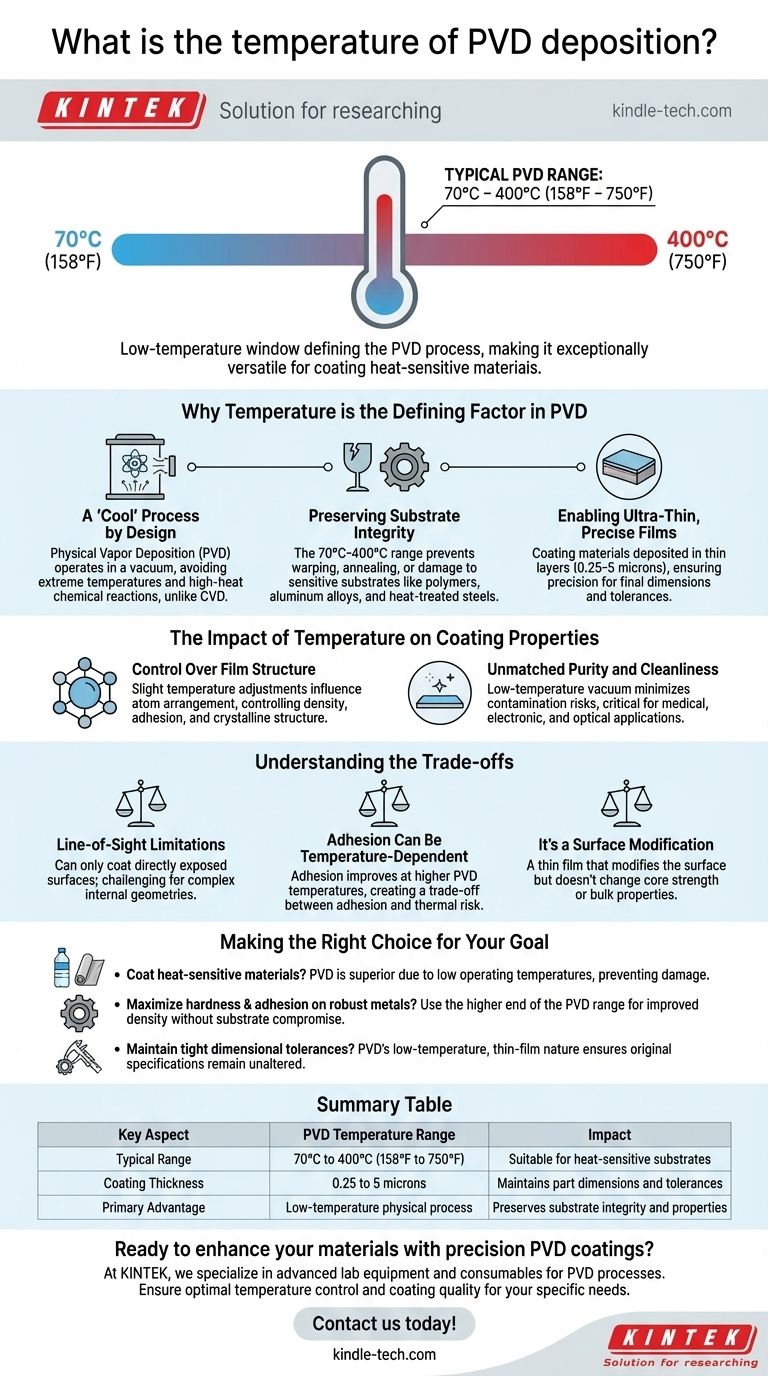

Типичная температура для процесса физического осаждения из паровой фазы (PVD) варьируется от 70°C до примерно 400°C (от 158°F до 750°F). Этот относительно низкотемпературный диапазон является определяющей характеристикой процесса PVD. Именно эта особенность делает его исключительно универсальным и подходящим для нанесения покрытий на материалы, включая пластмассы и другие термочувствительные подложки, которые были бы повреждены методами, требующими более высоких температур.

Хотя качество покрытия определяется многими факторами, температура является критической переменной, которая делает PVD уникально эффективным. Его низкотемпературная природа — это не ограничение, а основное преимущество, позволяющее наносить высокоэффективные тонкие пленки на беспрецедентный диапазон материалов без изменения их фундаментальных свойств.

Почему температура является определяющим фактором в PVD

Эффективность PVD неразрывно связана с его работой в контролируемой низкотемпературной вакуумной среде. Это не случайная деталь, а центральный принцип проектирования, который отличает его от других методов нанесения покрытий.

«Холодный» процесс по замыслу

PVD — это метод осаждения по прямой видимости, при котором твердый материал испаряется в вакууме и осаждается атом за атомом на подложку. В отличие от химического осаждения из паровой фазы (CVD), которое основано на высокотемпературных химических реакциях, PVD является физическим процессом.

Это фундаментальное различие означает, что PVD позволяет избежать экстремальных температур, которые могут деформировать, отжечь или иным образом повредить покрываемую деталь.

Сохранение целостности подложки

Диапазон от 70°C до 400°C значительно ниже точки плавления или деформации большинства конструкционных материалов. Это позволяет успешно наносить покрытия на термочувствительные подложки.

Сюда входят полимеры, алюминиевые сплавы и термообработанные стали, чьи тщательно разработанные объемные свойства были бы нарушены из-за чрезмерного нагрева.

Обеспечение ультратонких, точных пленок

Поскольку подложка остается стабильной и холодной, материал покрытия может быть нанесен чрезвычайно тонкими и однородными слоями. Толщина PVD-покрытий обычно составляет от 0,25 до 5 микрон.

Эта точность гарантирует, что конечные размеры и допуски инженерной детали останутся неизменными, что является критически важным требованием в высокоточных отраслях промышленности.

Влияние температуры на свойства покрытия

Конкретная температура, выбранная в диапазоне PVD, является ключевым параметром, используемым для точной настройки конечных характеристик самого покрытия.

Контроль структуры пленки

Незначительные изменения температуры подложки напрямую влияют на то, как располагаются осажденные атомы. Это позволяет инженерам контролировать плотность, адгезию и кристаллическую структуру пленки.

Более высокая температура в окне PVD часто приводит к получению более плотной, твердой пленки с более сильной адгезией к подложке.

Непревзойденная чистота

Работа в вакууме при низких температурах минимизирует риск загрязнения из атмосферы или нежелательных химических побочных реакций.

Это приводит к исключительно чистому покрытию, что важно для медицинских, электронных и оптических применений, где загрязнение может привести к отказу компонента.

Понимание компромиссов

Хотя низкотемпературный характер PVD является основным преимуществом, он имеет практические ограничения, которые важно понимать.

Ограничения прямой видимости

PVD — это процесс «прямой видимости», что означает, что он может покрывать только поверхности, непосредственно подверженные воздействию источника пара.

Нанесение покрытия на сложные внутренние геометрии или глубокие углубления может быть сложной задачей и может потребовать сложной оснастки и вращения детали во время процесса.

Адгезия может зависеть от температуры

Хотя PVD работает при низких температурах, адгезию покрытия часто можно улучшить, обрабатывая его при более высоких температурах в диапазоне PVD (например, 350-400°C).

Это создает компромисс: для наиболее чувствительных подложек, возможно, придется согласиться на несколько более низкую адгезию, чтобы предотвратить любой риск термического повреждения.

Это модификация поверхности

PVD создает исключительно прочную поверхность, но по сути это тонкая пленка. Она не изменяет основную прочность или объемные свойства основного материала.

Это, как правило, преимущество, поскольку оно сохраняет исходные инженерные характеристики подложки, но это означает, что PVD нельзя использовать для упрочнения детали изнутри.

Правильный выбор для вашей цели

Идеальная температура осаждения определяется материалом вашей подложки и желаемыми эксплуатационными характеристиками.

- Если ваша основная цель — покрытие термочувствительных материалов, таких как пластмассы или алюминий: PVD является превосходным выбором из-за его низких рабочих температур, предотвращающих повреждение подложки.

- Если ваша основная цель — достижение максимальной твердости и адгезии покрытия на прочных металлах: Вы можете использовать верхний предел температурного диапазона PVD для улучшения плотности пленки без ущерба для подложки.

- Если ваша основная цель — поддержание жестких допусков на размеры готовой детали: Низкотемпературный, тонкопленочный характер PVD гарантирует, что спецификации детали останутся совершенно неизменными.

В конечном итоге, понимание температурного диапазона PVD позволяет вам использовать его уникальные преимущества для улучшения эксплуатационных характеристик поверхности без ущерба для основного материала.

Сводная таблица:

| Ключевой аспект | Температурный диапазон PVD | Влияние |

|---|---|---|

| Типичный диапазон | от 70°C до 400°C (от 158°F до 750°F) | Подходит для термочувствительных подложек |

| Толщина покрытия | от 0,25 до 5 микрон | Сохраняет размеры и допуски детали |

| Основное преимущество | Низкотемпературный физический процесс | Сохраняет целостность и свойства подложки |

Готовы улучшить свои материалы с помощью прецизионных PVD-покрытий?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для процессов PVD. Наши решения обеспечивают оптимальный контроль температуры и качество покрытия для ваших конкретных потребностей в подложках — работаете ли вы с пластмассами, металлами или другими чувствительными материалами.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может помочь вам достичь превосходных эксплуатационных характеристик поверхности без ущерба для целостности вашего материала!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок