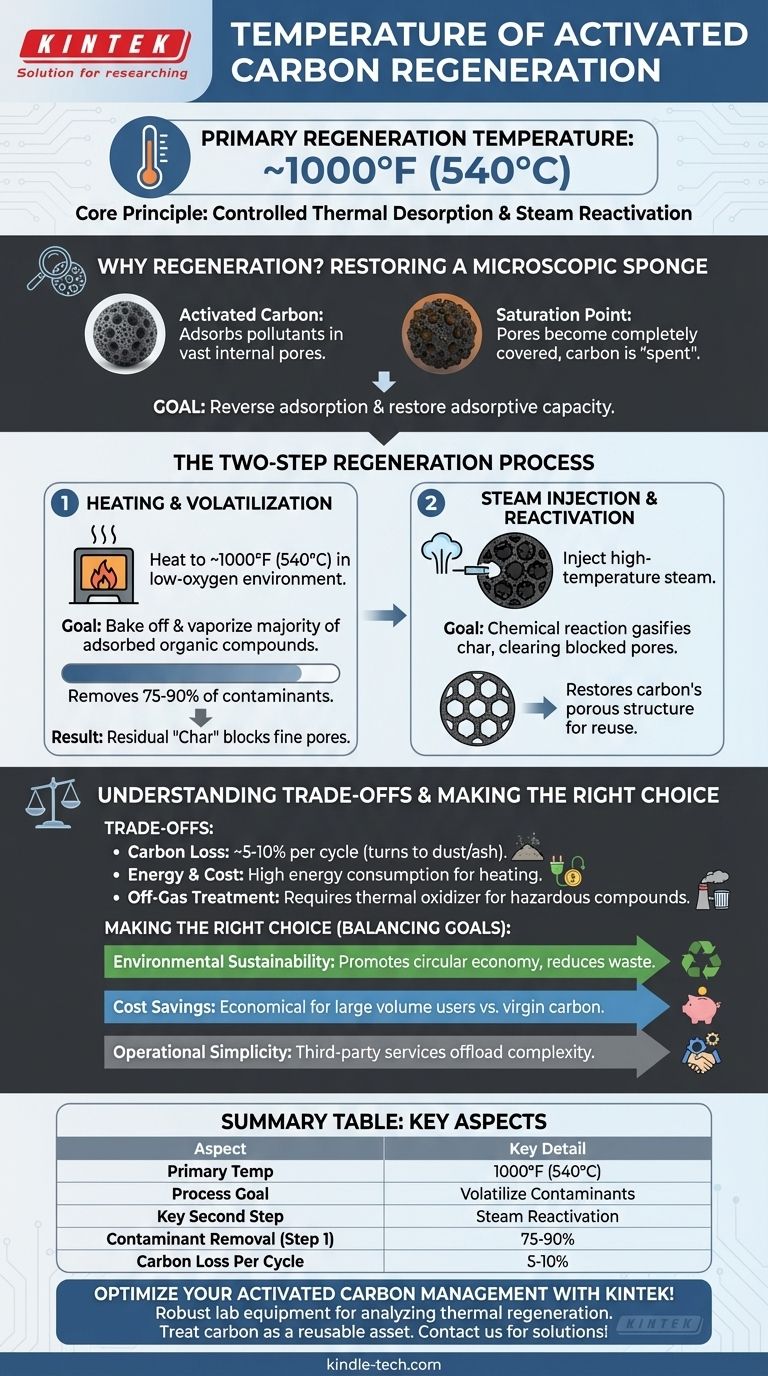

При термической регенерации активированный уголь нагревается до температур около 1000°F (примерно 540°C). Этот сильный нагрев является основным механизмом для испарения загрязняющих веществ, которые адсорбировались на поверхности угля. Однако температура — это лишь часть двухэтапного процесса, необходимого для полного восстановления угля для повторного использования.

Основной принцип регенерации заключается не просто в нагреве, а в контролируемой термической десорбции с последующей реактивацией паром. В то время как высокая температура удаляет большинство загрязнителей, именно впрыск пара по-настоящему очищает микроскопические поры и восстанавливает адсорбционную способность угля.

Цель: Восстановление микроскопической губки

Почему уголь нуждается в регенерации

Активированный уголь работает за счет адсорбции — процесса, при котором молекулы загрязнителей прилипают к его огромной внутренней поверхности. Эта сеть микроскопических пор придает небольшому количеству угля площадь поверхности футбольного поля.

Точка насыщения

Со временем эта огромная площадь поверхности полностью покрывается загрязнителями. В этот момент уголь считается «отработанным» или насыщенным и больше не может эффективно удалять примеси из жидкого или газообразного потока.

Роль высокой температуры

Цель регенерации — обратить процесс адсорбции вспять. Приложение значительной тепловой энергии разрушает физические связи, удерживающие адсорбированные соединения на угле, заставляя их превращаться в газ (улетучиваться) и покидать поры угля.

Деконструкция процесса регенерации

Этап 1: Нагрев и улетучивание

Первый и самый продолжительный этап включает нагрев отработанного угля в среде с низким содержанием кислорода примерно до 1000°F (540°C). Этот этап предназначен для выпекания и испарения большей части адсорбированных органических соединений.

Этот первоначальный нагрев очень эффективен, обычно удаляя от 75% до 90% адсорбированного материала.

Этап 2: Впрыск пара и реактивация

После первоначального улетучивания часто остается углеродистый «кокс» от загрязнителей, блокирующий самые мелкие поры. Чтобы удалить его, в печь впрыскивается пар высокой температуры.

Пар инициирует химическую реакцию с остаточным коксом, газифицируя его и очищая заблокированные поры. Это решающий этап «реактивации», который восстанавливает пористую структуру угля и подготавливает его к повторному использованию.

Понимание компромиссов

Неизбежная потеря угля

Высокие температуры и окислительные условия регенерации являются суровыми. Каждый цикл обычно приводит к потере 5-10% самого угольного материала, который превращается в мелкую пыль или золу. Это означает, что уголь нельзя регенерировать бесконечно.

Энергия и стоимость

Нагрев больших количеств угля до таких высоких температур — энергоемкий процесс. Стоимость топлива, обслуживания оборудования и обращения должна сопоставляться со стоимостью приобретения нового, или «первичного», активированного угля.

Очистка отходящих газов

Улетучившиеся загрязнители не просто исчезают. Они образуют «отходящий газ», который необходимо очищать, часто в термическом окислителе или дожигателе, для уничтожения опасных соединений до их выброса в атмосферу.

Принятие правильного решения для вашей цели

Регенерация активированного угля — это стратегическое решение, которое уравновешивает затраты, логистику и воздействие на окружающую среду.

- Если ваш основной фокус — экономия средств: Регенерация часто более экономична, чем покупка первичного угля, особенно для крупных потребителей, несмотря на связанные с этим затраты на электроэнергию.

- Если ваш основной фокус — экологическая устойчивость: Регенерация является превосходным выбором, поскольку она способствует циркулярной экономике, уменьшает количество отходов на свалках и снижает углеродный след, связанный с производством и транспортировкой нового материала.

- Если ваш основной фокус — простота эксплуатации: Использование стороннего сервиса по регенерации может быть идеальным, поскольку это снимает с вас сложность управления печами на месте и оборудованием для контроля загрязнения воздуха.

Понимание принципов регенерации позволяет вам эффективно управлять активированным углем как многоразовым активом, а не как расходным товаром.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Основная температура регенерации | 1000°F (приблизительно 540°C) |

| Цель процесса | Улетучивание адсорбированных загрязнителей |

| Ключевой второй этап | Впрыск пара для реактивации пор |

| Типичное удаление загрязнителей (Этап 1) | 75-90% |

| Типичная потеря угля за цикл | 5-10% |

Оптимизируйте управление активированным углем с KINTEK!

Эффективное управление активированным углем является ключом к контролю затрат и поддержке устойчивого развития. KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов, необходимых для анализа и оптимизации таких процессов, как термическая регенерация. Независимо от того, тестируете ли вы эффективность регенерации или ищете высококачественный уголь, наши решения помогут вам рассматривать активированный уголь как многоразовый актив.

Позвольте нашему опыту расширить возможности вашей лаборатории. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные потребности и узнать, как мы можем поддержать ваши цели по экономии средств и экологической ответственности.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какие вещества можно отделить с помощью центрифугирования? Отделение твердых тел, жидкостей и биомолекул

- Какую роль играют стеклянный реактор с мешалкой и нагревательная рубашка в выщелачивании красного шлама? Оптимизация извлечения редкоземельных элементов

- Что такое процесс электронно-лучевого испарения? Руководство по осаждению тонких пленок высокой чистоты

- Каковы распространенные конструкции морозильников сверхнизких температур? Вертикальные против горизонтальных моделей для вашей лаборатории

- Зачем использовать золото для напыления? Откройте для себя непревзойденную проводимость и коррозионную стойкость

- Какова цель кальцинирования? Преобразование и очистка материалов для промышленного использования

- Что вызывает рывки при ускорении? Устранение провалов и пропусков зажигания в двигателе

- Что такое время выхода на режим (pull-down time) в морозильниках с ультранизкими температурами (ULT) и какие факторы на него влияют? Обеспечьте безопасность ваших образцов с помощью эффективного охлаждения