По своей сути, синтез углеродных нанотрубок (УНТ) методом химического осаждения из газовой фазы (CVD) — это контролируемый процесс, при котором углеродсодержащий газ термически разлагается на металлическом катализаторе. Катализатор действует как «затравка», разлагая газ и собирая полученные атомы углерода в цилиндрическую, трубчатую структуру. Этот метод стал доминирующим коммерческим процессом благодаря его масштабируемости и превосходному контролю конечного продукта по сравнению с более старыми методами, такими как дуговой разряд или лазерная абляция.

Химическое осаждение из газовой фазы — это не просто метод нанесения покрытия; для УНТ это каталитический процесс роста «снизу вверх». Весь механизм зависит от использования катализатора для контролируемого разложения источника углерода, а затем поатомной сборки атомов углерода в высокоупорядоченную нанотрубку.

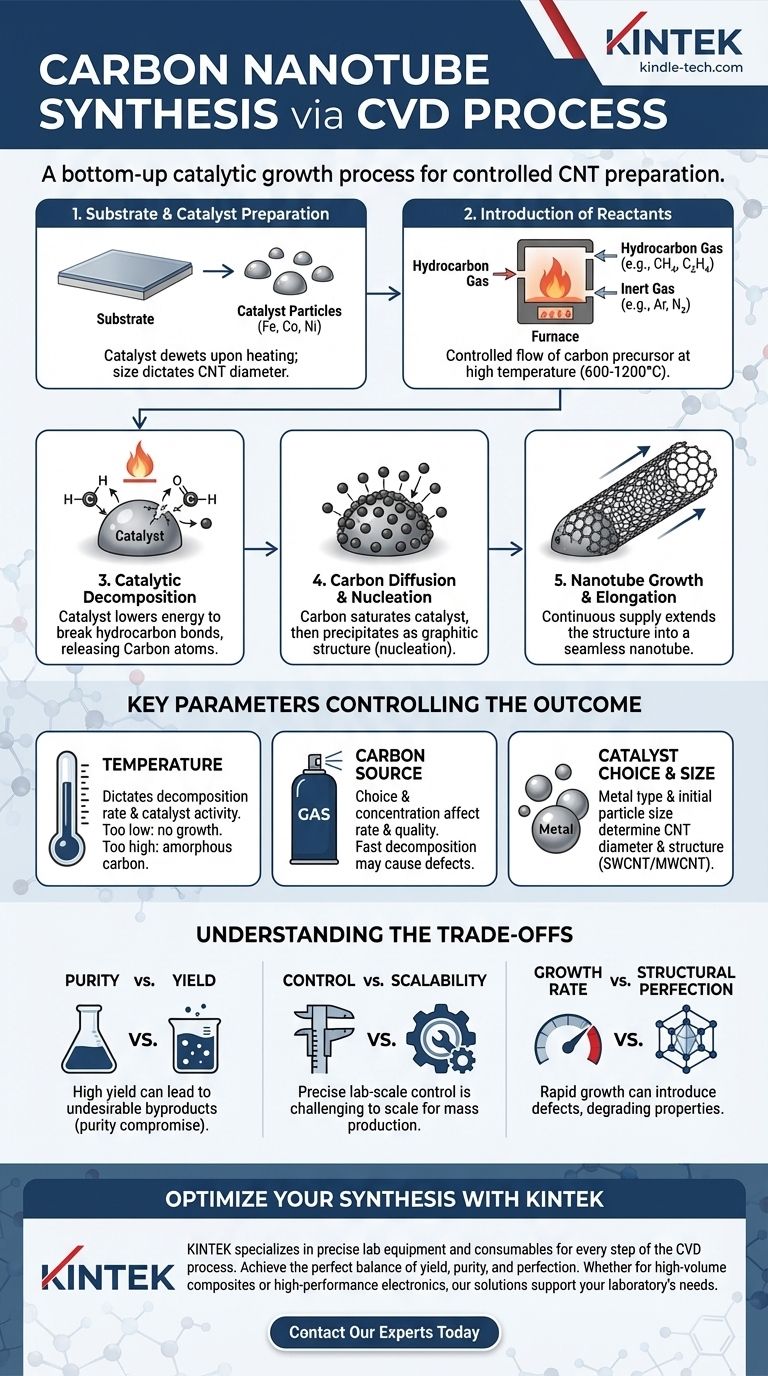

Основной механизм: пошаговое описание

Чтобы по-настоящему понять CVD для синтеза УНТ, мы должны рассматривать его как последовательность отдельных физических и химических явлений, происходящих в наномасштабе. Каждый шаг напрямую влияет на качество и характеристики получаемых нанотрубок.

Шаг 1: Подготовка подложки и катализатора

Прежде чем начнется какая-либо реакция, подложка подготавливается с нанесением тонкого слоя каталитического материала. Обычно это переходный металл, такой как железо (Fe), кобальт (Co) или никель (Ni).

При нагревании эта тонкая пленка распадается на отдельные наночастицы в результате процесса, называемого твердофазным смачиванием (dewetting). Размер этих наночастиц имеет решающее значение, поскольку он часто определяет диаметр нанотрубок, которые будут расти из них.

Шаг 2: Введение реагентов

Подготовленная подложка помещается в высокотемпературную печь (обычно 600–1200°C). Вводится тщательно контролируемый поток газов.

Это включает инертный газ-носитель (например, аргон или азот) и углеродсодержащий прекурсор (углеводород, такой как метан, этилен или ацетилен).

Шаг 3: Каталитическое разложение

При высокой температуре процесса молекулы углеводорода не просто осаждаются на подложке. Вместо этого они каталитически разлагаются на поверхности горячих металлических наночастиц.

Функция катализатора состоит в том, чтобы значительно снизить энергию, необходимую для разрыва химических связей в углеводороде, высвобождая атомы элементарного углерода.

Шаг 4: Диффузия углерода и нуклеация

Высвободившиеся атомы углерода растворяются или диффундируют по поверхности наночастицы металлического катализатора. Частица, по сути, насыщается углеродом.

Как только каталитическая частица достигает предела растворимости углерода, углерод начинает выпадать из частицы в стабильной графитовой форме. Это осаждение знаменует собой нуклеацию — рождение — стенки нанотрубки.

Шаг 5: Рост и удлинение нанотрубки

По мере разложения большего количества углеводородов непрерывная подача углерода питает катализатор, заставляя осажденную углеродную структуру удлиняться наружу, образуя бесшовную цилиндрическую трубку.

Этот рост продолжается до тех пор, пока каталитическая частица остается активной и доступен источник углеродного прекурсора.

Ключевые параметры, контролирующие результат

Конечные свойства УНТ — такие как их диаметр, длина и чистота — не случайны. Они являются прямым результатом точного контроля нескольких критических рабочих параметров.

Температура

Температура, пожалуй, самая важная переменная. Она определяет скорость разложения источника углерода и активность катализатора. Слишком низкая температура — роста не будет; слишком высокая — могут образоваться аморфный углерод или другие нежелательные структуры.

Источник и концентрация углерода

Выбор углеводородного газа и его концентрации влияет на скорость роста и качество. Газы, которые легко разлагаются (например, ацетилен), могут привести к более быстрому росту, но также могут производить больше дефектов и примесей.

Выбор и размер катализатора

Тип металлического катализатора и размер исходных наночастиц имеют фундаментальное значение. Они напрямую влияют на диаметр и даже структуру (например, однослойные или многослойные) получаемых УНТ.

Понимание компромиссов

Хотя CVD является мощным методом, он управляется серией компромиссов. Понимание этих компромиссов имеет решающее значение для любого практического применения.

Чистота против выхода

Условия, способствующие высокому выходу (т.е. получению большого количества материала), часто приводят к совместному образованию нежелательных побочных продуктов, таких как аморфный углерод или другие наночастицы. Это требует сложных и часто жестких этапов посточистки.

Контроль против масштабируемости

Достижение точного контроля над диаметром, длиной и электронными свойствами (хиральностью) нанотрубок требует строгих лабораторных условий. Масштабирование этих точных условий для промышленного производства является значительной инженерной задачей, часто вынуждающей идти на компромисс в отношении однородности конечного продукта.

Скорость роста против структурного совершенства

Высокие скорости роста могут вносить дефекты в углеродную решетку стенок нанотрубок. Эти несовершенства могут ухудшить исключительные механические и электрические свойства, которые делают УНТ такими ценными.

Сделайте правильный выбор для вашей цели

Ваш подход к синтезу CVD должен полностью диктоваться вашей конечной целью. Оптимальный процесс для одного применения может быть непригоден для другого.

- Если ваша основная цель — крупносерийное производство для композитов: Отдавайте приоритет условиям высокого выхода и надежному катализатору, поскольку вы можете допустить более широкий диапазон диаметров и длин нанотрубок.

- Если ваша основная цель — высокопроизводительная электроника: Вы должны использовать строгий контроль процесса, высокочистые прекурсоры и тщательно разработанные катализаторы для получения нанотрубок с минимальными дефектами и желаемыми электронными свойствами.

- Если ваша основная цель — фундаментальные исследования: Ваша цель — изолировать переменные, используя сверхчистые материалы и точные системы управления для систематического изучения того, как каждый параметр влияет на сам механизм роста.

В конечном счете, овладение CVD для синтеза углеродных нанотрубок — это упражнение в контролируемом манипулировании химией и физикой в атомном масштабе.

Сводная таблица:

| Этап CVD | Ключевое действие | Критический параметр |

|---|---|---|

| Этап 1: Подготовка | Подложка покрыта катализатором (Fe, Co, Ni) | Размер частиц катализатора |

| Этап 2: Ввод реагентов | Углеводородный газ (например, метан) поступает в печь | Концентрация и скорость потока газа |

| Этап 3: Разложение | Катализатор разлагает источник углерода при высокой температуре (600–1200°C) | Температура и активность катализатора |

| Этап 4: Нуклеация | Углерод выпадает из насыщенного катализатора | Предел растворимости углерода |

| Этап 5: Рост | Непрерывная подача углерода удлиняет нанотрубку | Продолжительность роста и подача углерода |

Готовы оптимизировать синтез углеродных нанотрубок? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов — от печей CVD до высокочистых катализаторов и газов — необходимых для контроля каждого этапа процесса роста УНТ. Независимо от того, масштабируете ли вы производство для композитов или совершенствуете для электроники, наши решения помогут вам достичь правильного баланса между выходом, чистотой и структурным совершенством. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Какую роль играет оборудование для химического осаждения из газовой фазы (CVD) в приготовлении композитов C/C? Экспертный анализ

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты