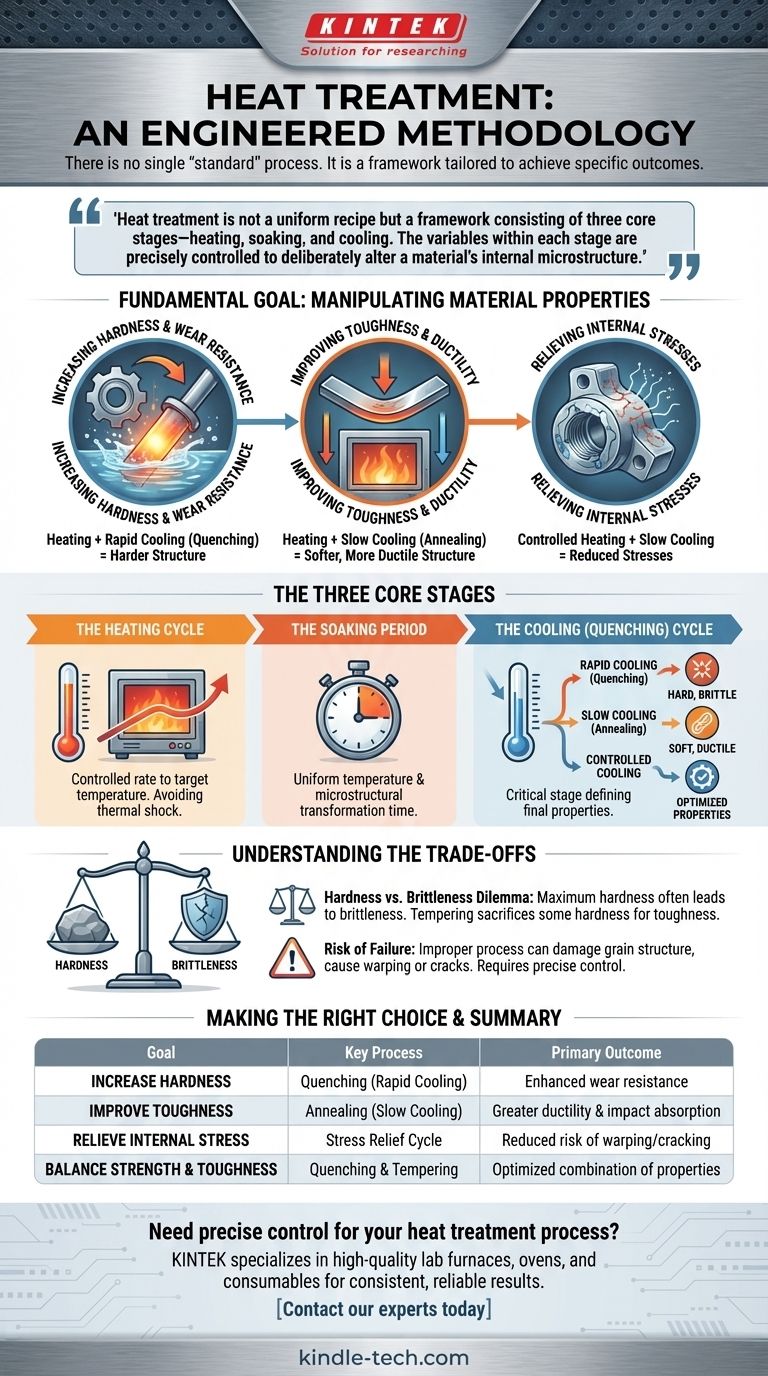

Не существует единого «стандартного» процесса термообработки. Вместо этого термообработка — это высокотехнологичная методология, настраиваемая для достижения конкретного результата для данного материала. Используемый процесс полностью зависит от желаемых физических свойств конечной детали, таких как твердость, вязкость или уровни внутренних напряжений.

Термообработка — это не универсальный рецепт, а структура, состоящая из трех основных этапов: нагрева, выдержки и охлаждения. «Стандарт» заключается в этой структуре, в то время как переменные на каждом этапе точно контролируются для целенаправленного изменения внутренней микроструктуры материала и достижения конкретной инженерной цели.

Основная цель: манипулирование свойствами материала

Термообработка по своей сути заключается в изменении внутренней структуры материала для улучшения его свойств для конкретного применения. Это особенно важно для таких металлов, как сталь, где небольшие изменения в процессе обработки могут привести к кардинально разным рабочим характеристикам.

Повышение твердости и износостойкости

Одной из наиболее распространенных целей является повышение твердости материала. Это достигается путем нагрева металла до определенной температуры для изменения его кристаллической структуры и последующего быстрого охлаждения (закалки) для закрепления этой твердой структуры. Это повышает устойчивость детали к износу, истиранию и вдавливанию.

Повышение вязкости и пластичности

И наоборот, материал может быть слишком хрупким для предполагаемого использования. Такие процессы, как отжиг, включают нагрев металла с последующим очень медленным охлаждением. Это перестраивает внутреннюю структуру материала, делая ее более однородной и менее напряженной, увеличивая его способность деформироваться без разрушения (пластичность) и поглощать удары (вязкость).

Снятие внутренних напряжений

Технологические процессы, такие как сварка, литье или механическая обработка, создают значительные внутренние напряжения в материале. Эти напряжения со временем могут привести к короблению или растрескиванию. Термический цикл снятия напряжений включает нагрев детали до температуры ниже точки превращения и последующее медленное охлаждение, что позволяет этим внутренним силам ослабнуть без изменения основных свойств.

Улучшение других свойств

Помимо механических изменений, термообработка также может улучшить электрические и магнитные свойства материала. Это критически важно для компонентов, используемых в электродвигателях, трансформаторах и других электромагнитных приложениях.

Три основных этапа любой термообработки

Хотя конкретные температуры, время и скорости охлаждения сильно различаются, практически все процессы термообработки следуют трехэтапной структуре. Освоение процесса означает освоение переменных на каждом этапе.

Этап 1: Цикл нагрева

Деталь нагревается контролируемым образом до целевой температуры. Скорость нагрева важна; слишком быстрый нагрев может вызвать термический шок и растрескивание, особенно в сложных геометрических формах. Целевая температура определяется материалом и желаемыми конечными свойствами.

Этап 2: Период выдержки

Достигнув целевой температуры, материал выдерживается, или «выдерживается», в течение определенного времени. Этот период позволяет температуре стать равномерной по всей детали и дает внутренней микроструктуре необходимое время для полной трансформации. Время выдержки зависит от химии материала и толщины поперечного сечения детали.

Этап 3: Цикл охлаждения (закалки)

Это часто самый критический этап. Скорость, с которой материал охлаждается от температуры выдержки, определяет его конечную микроструктуру и, следовательно, его механические свойства. Быстрое охлаждение в воде, масле или принудительном воздухе (закалка) создает твердую, хрупкую структуру, в то время как очень медленное охлаждение внутри печи (отжиг) создает мягкую, пластичную структуру.

Понимание компромиссов

Термообработка — это не волшебная палочка; это инженерный компромисс. Улучшение одного свойства почти всегда достигается за счет другого.

Дилемма твердости против хрупкости

Наиболее распространенный компромисс — между твердостью и вязкостью. Материал, прошедший термообработку для достижения максимальной твердости, почти всегда будет чрезвычайно хрупким и склонным к разрушению при ударе. Вот почему детали, которые должны быть очень твердыми, часто подвергают последующей закалке — повторному нагреву до более низкой температуры — чтобы пожертвовать некоторой твердостью в обмен на необходимое повышение вязкости.

Риск отказа

Неправильно выполненная термообработка хуже, чем ее отсутствие. Перегрев может необратимо повредить зернистую структуру материала, а неправильное охлаждение может вызвать новые напряжения, привести к короблению или образованию трещин. Процесс требует точного контроля и глубокого понимания металлургии материала.

Выбор правильного варианта для вашей цели

Правильный процесс термообработки — это тот, который обеспечивает конкретные свойства, требуемые вашим применением. Всегда начинайте с определения конечной цели.

- Если ваш основной фокус — максимальная твердость и износостойкость: Вам потребуется процесс, включающий быструю закалку, такой как поверхностная закалка или объемная закалка, вероятно, с последующей низкотемпературной закалкой.

- Если ваш основной фокус — снятие напряжений для обрабатываемости: Вам потребуется процесс с очень медленным охлаждением, такой как отжиг или нормализация, для получения мягкой и однородной микроструктуры.

- Если ваш основной фокус — баланс прочности и вязкости: Вам, вероятно, потребуется двухэтапный процесс: закалка для упрочнения детали, а затем закалка для снижения хрупкости и достижения желаемой вязкости.

В конечном счете, выбор правильного процесса начинается с четкого понимания того, что вы хотите, чтобы материал делал.

Сводная таблица:

| Цель | Ключевой процесс | Основной результат |

|---|---|---|

| Повышение твердости | Закалка (быстрое охлаждение) | Повышенная износостойкость |

| Повышение вязкости | Отжиг (медленное охлаждение) | Большая пластичность и поглощение ударов |

| Снятие внутренних напряжений | Цикл снятия напряжений | Снижение риска короблений или трещин |

| Баланс прочности и вязкости | Закалка и отпуск | Оптимизированное сочетание свойств |

Нужен точный контроль для вашего процесса термообработки? Правильное лабораторное оборудование имеет решающее значение для достижения стабильных и надежных результатов. KINTEK специализируется на высококачественных лабораторных печах, духовых шкафах и расходных материалах, которые обеспечивают точный контроль температуры и однородность, требуемые вашими процессами термообработки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам достичь желаемых свойств материала.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Почему для анализа влажности сплавных стружек требуется лабораторная сушильная печь с принудительной циркуляцией воздуха? Обеспечение точности данных

- Какие факторы влияют на фильтрацию раствора? Освойте ключевые переменные для оптимальной производительности

- Как работает плазменное напыление? Освойте прецизионное осаждение тонких пленок

- Каков эффект катализатора на пиролиз? Управление путями реакции для получения продуктов с более высокой ценностью

- Из каких материалов состоит спеченная сталь? Откройте секреты порошкового производства стали

- Можете ли вы привести типичный пример процесса кальцинации? Откройте для себя превращение известняка в известь

- Каков механизм реактивного распыления с ВЧ-питанием? Создание высококачественных изолирующих и композитных пленок

- Какую важную меру предосторожности следует соблюдать при использовании аппарата для определения температуры плавления? Избегайте ожогов и взрывов