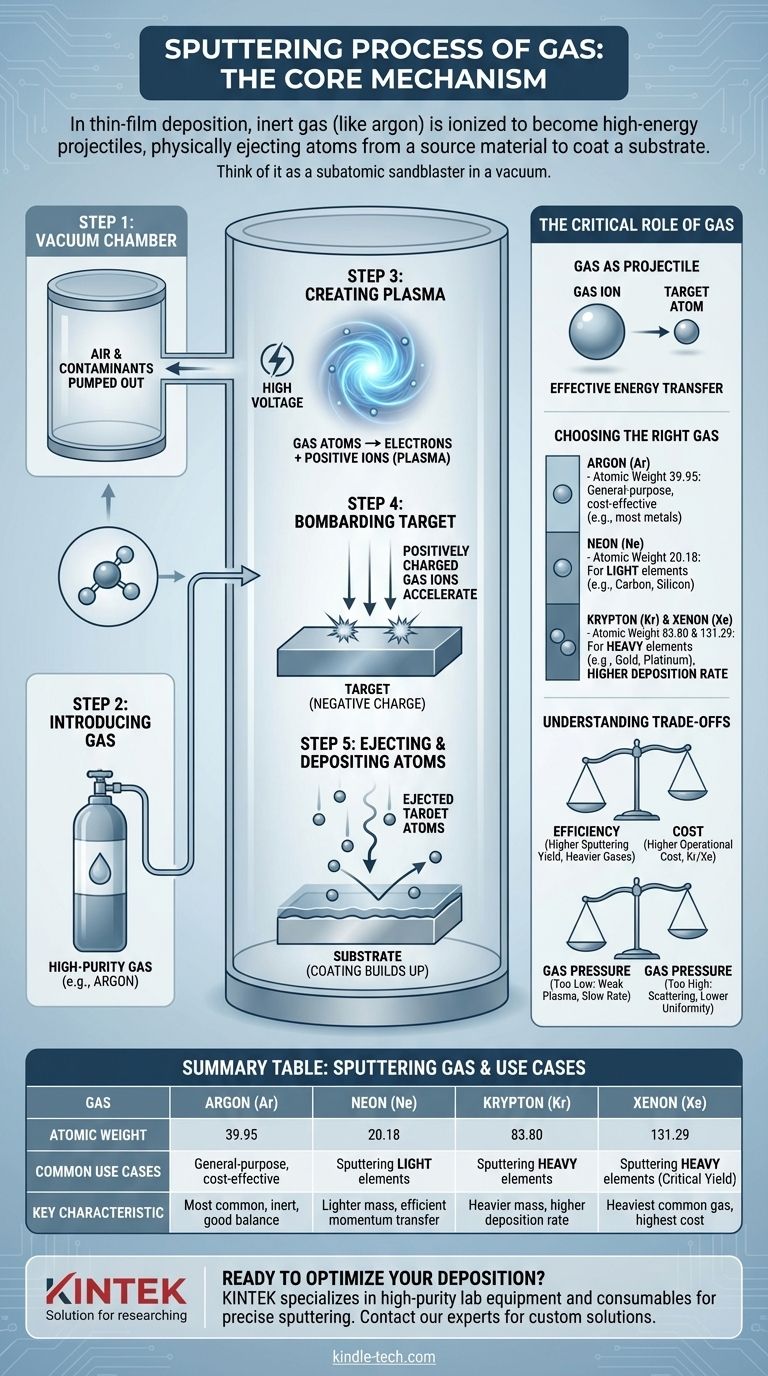

В контексте осаждения тонких пленок «процесс газового распыления» относится к критической роли, которую газ, обычно инертный, такой как аргон, играет в качестве основного агента для физического выброса атомов из исходного материала. Сам газ не является осаждаемым материалом; вместо этого он ионизируется и ускоряется, чтобы стать высокоэнергетическим снарядом, который бомбардирует мишень, выбивая атомы, которые будут образовывать новое покрытие на подложке.

Распыление — это вакуумный процесс, при котором газ превращается в плазму. Ионы этого газа действуют как субатомный пескоструйный аппарат, выбивая частицы из исходного материала (мишени), которые затем осаждаются в виде высокооднородной, ультратонкой пленки на другом объекте (подложке).

Основной механизм: пошаговый анализ

Распыление физически переносит материал из источника в пункт назначения. Газ является средой, которая делает этот физический перенос возможным на атомном уровне. Весь процесс происходит внутри герметичной вакуумной камеры.

Шаг 1: Достижение вакуума

Перед началом процесса воздух и другие загрязняющие вещества откачиваются из камеры. Это критически важно, поскольку предотвращает реакцию нежелательных частиц с покрытием и обеспечивает свободный путь распыляемых атомов к подложке.

Шаг 2: Введение распыляющего газа

В камеру вводится небольшое, точно контролируемое количество газа высокой чистоты. Наиболее распространенным выбором является аргон, поскольку он химически инертен и относительно тяжел, но для конкретных применений могут использоваться и другие газы.

Шаг 3: Создание плазмы

В камере подается высокое напряжение, создавая сильное электрическое поле. Это поле заряжает свободные электроны, которые затем сталкиваются с атомами газа. Эти столкновения обладают достаточной силой, чтобы выбить электроны из атомов газа, создавая положительно заряженные ионы газа и больше свободных электронов. Этот перегретый, ионизированный газ известен как плазма.

Шаг 4: Бомбардировка мишени

Исходному материалу, который должен быть осажден, известному как мишень, придается отрицательный электрический заряд. Это заставляет его сильно притягивать положительно заряженные ионы газа из плазмы. Эти ионы ускоряются и врезаются в поверхность мишени с огромной кинетической энергией.

Шаг 5: Выброс и осаждение атомов

Эта высокоэнергетическая бомбардировка представляет собой чистую передачу импульса, подобно битку, разбивающему пирамиду бильярдных шаров. Удар обладает достаточной силой, чтобы выбить или «распылить» отдельные атомы из материала мишени. Эти выброшенные атомы движутся через вакуум и оседают на подложке, постепенно наращивая тонкую пленку атом за атомом.

Критическая роль газа

Выбор и состояние распыляющего газа напрямую влияют на эффективность и качество конечной пленки. Это не пассивный компонент, а активный инструмент.

Газ как снаряд

Основное назначение газа — стать ионом, способным передавать импульс. Эффективность этой передачи сильно зависит от относительных масс иона газа и атома мишени.

Выбор правильного газа для работы

Для наиболее эффективной передачи энергии атомный вес распыляющего газа должен быть близок к атомному весу материала мишени.

- Аргон (Ar): Самый распространенный и экономичный выбор для широкого спектра материалов.

- Неон (Ne): Предпочтителен для распыления очень легких элементов, так как его меньшая масса лучше подходит.

- Криптон (Kr) или Ксенон (Xe): Используются для распыления тяжелых элементов. Их большая масса обеспечивает более мощный удар, увеличивая скорость осаждения.

Важность чистоты

Распыляющий газ должен быть исключительно чистым и сухим. Любые загрязняющие вещества, такие как кислород или водяной пар, могут попасть в плазму и химически прореагировать с материалом мишени, изменяя состав и свойства конечной пленки.

Понимание компромиссов

Хотя физика проста, оптимизация процесса включает балансирование конкурирующих факторов.

Эффективность против стоимости

Более тяжелые газы, такие как криптон и ксенон, обеспечивают более высокий выход распыления (больше атомов, выбитых на ион), что ускоряет процесс. Однако эти газы значительно дороже аргона, что создает прямой компромисс между скоростью процесса и эксплуатационными расходами.

Влияние давления газа

Давление газа внутри камеры является критическим параметром.

- Слишком низкое: Недостаточное давление газа приводит к слабой плазме с недостаточным количеством ионов для поддержания эффективной скорости распыления.

- Слишком высокое: Чрезмерное давление означает, что распыленные атомы с большей вероятностью столкнутся с атомами газа на своем пути к подложке. Это может рассеять их, снижая скорость осаждения и однородность пленки.

Правильный выбор для вашей цели

Выбор распыляющего газа определяется конкретным материалом, который вы осаждаете, и вашими эксплуатационными приоритетами.

- Если ваша основная цель — экономичное покрытие общего назначения: Используйте аргон, поскольку он обеспечивает хороший баланс производительности и экономичности для широкого спектра материалов мишени.

- Если вы распыляете мишень из легкого элемента (например, углерод, кремний): Рассмотрите неон для достижения более эффективной передачи импульса и потенциально более качественной пленки.

- Если вам нужна максимально возможная скорость осаждения для тяжелого элемента (например, золота, платины): Используйте криптон или ксенон, чтобы максимизировать выход распыления, принимая более высокую стоимость газа в качестве компромисса для скорости.

В конечном итоге, освоение процесса распыления начинается с понимания того, что газ является двигателем, который приводит в действие всю систему.

Сводная таблица:

| Распыляющий газ | Атомный вес | Распространенные варианты использования | Ключевая характеристика |

|---|---|---|---|

| Аргон (Ar) | 39.95 | Общего назначения, экономичное покрытие | Наиболее распространенный, инертный, хороший баланс |

| Неон (Ne) | 20.18 | Распыление легких элементов (например, углерода, кремния) | Меньшая масса для эффективной передачи импульса |

| Криптон (Kr) | 83.80 | Распыление тяжелых элементов (например, золота, платины) | Большая масса для более высокой скорости осаждения |

| Ксенон (Xe) | 131.29 | Распыление тяжелых элементов, где критически важен максимальный выход | Самый тяжелый из распространенных газов, самая высокая стоимость |

Готовы оптимизировать процесс осаждения тонких пленок?

Понимание роли распыляющего газа — это только первый шаг. Выбор правильного оборудования и расходных материалов имеет решающее значение для получения высококачественных, однородных покрытий. KINTEK специализируется на высокочистом лабораторном оборудовании и расходных материалах, включая вакуумные камеры, мишени и системы подачи газа, разработанные для точных применений распыления.

Позвольте нашим экспертам помочь вам настроить идеальную конфигурацию для вашего конкретного материала и целей осаждения. Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и узнать, как наши решения могут улучшить возможности и эффективность вашей лаборатории.

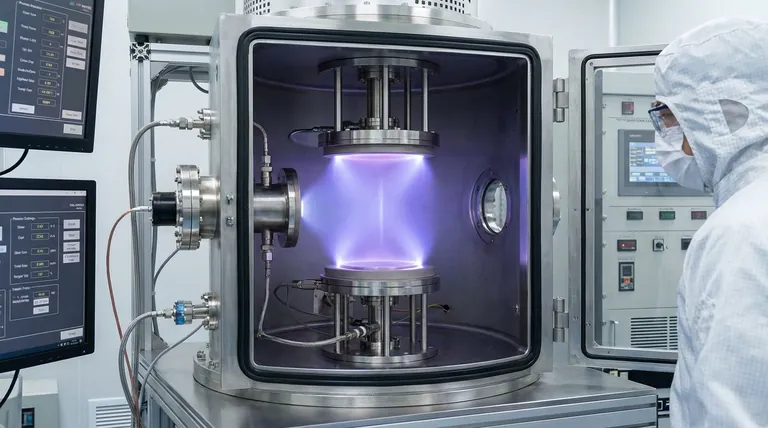

Визуальное руководство

Связанные товары

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Что такое метод MPCVD? Руководство по синтезу алмазов высокой чистоты

- Какова частота MPCVD? Руководство по выбору 2,45 ГГц или 915 МГц для вашего применения

- Насколько сложно вырастить бриллиант? Огромная проблема атомно-уровневой точности

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Как работает химическое осаждение из газовой фазы для производства алмазов? Выращивание выращенных в лаборатории алмазов слой за слоем