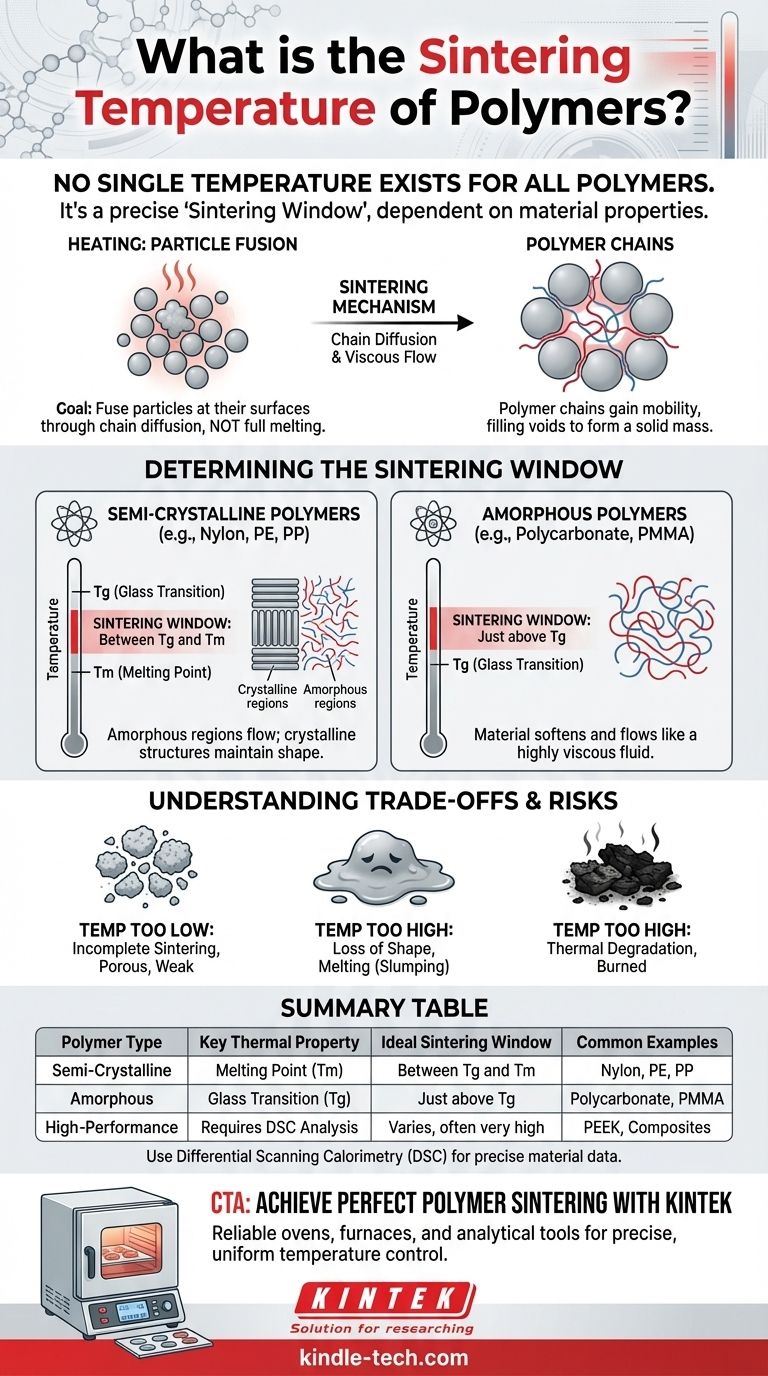

Важно отметить, что не существует единой температуры спекания для всех полимеров. Правильная температура полностью зависит от уникальных тепловых свойств конкретного материала. Значение, такое как 630°C, является исключительно высоким и применимо только к специализированным, высокоэффективным композитам или материалам, где полимерное связующее выжигается, а не для обычных полимеров, таких как нейлон или полиэтилен, которые деградировали бы задолго до достижения такой температуры.

Основной принцип спекания полимеров заключается не в расплавлении материала, а в его нагревании до точного «окна спекания». Это температурный диапазон, в котором полимерные цепи обладают достаточной подвижностью, чтобы сплавлять частицы вместе, не вызывая потери формы или термической деградации основного материала.

Что такое спекание полимеров?

Спекание полимеров — это термический процесс, который превращает полимерный порошок в твердую, когерентную массу. Это фундаментальный метод, используемый в таких процессах, как 3D-печать селективным лазерным спеканием (SLS) и производство пористых компонентов, таких как фильтры.

Цель: Слияние частиц, а не плавление

В отличие от литья под давлением, где полимер полностью расплавляется до жидкого состояния, спекание направлено на соединение частиц порошка на их поверхностях.

Тепло обеспечивает энергию для этого слияния, уменьшая площадь поверхности порошковой массы и создавая более плотный, прочный объект.

Механизм: Диффузия цепей и вязкое течение

При нагревании длинноцепочечные молекулы полимера приобретают подвижность. Они начинают диффундировать через границы отдельных зерен порошка.

Этот процесс, известный как вязкое течение, заполняет пустоты между частицами, эффективно сваривая их на микроскопическом уровне для образования твердой детали.

Как определить температуру спекания

Нахождение оптимальной температуры — это балансирование. Оно требует понимания двух критических термических переходов: температуры стеклования (Tg) и температуры плавления (Tm).

«Окно спекания»

Идеальная зона обработки называется окном спекания. Это температурный диапазон, который обеспечивает слияние частиц без катастрофического разрушения детали.

Для полукристаллических полимеров (например, нейлон, ПЭ, ПП)

Эти полимеры имеют как аморфные (неупорядоченные), так и кристаллические (упорядоченные) области. Их окно спекания находится между температурой стеклования (Tg) и температурой плавления (Tm).

Нагревание выше Tg придает аморфным областям каучукоподобные, жидкоподобные свойства, позволяя цепям течь и сплавляться. Поддержание температуры ниже Tm сохраняет кристаллические структуры, которые служат каркасом для поддержания общей формы объекта.

Для аморфных полимеров (например, поликарбонат, ПММА)

Эти полимеры не имеют кристаллической структуры и не имеют четкой точки плавления. Для них спекание происходит при температурах чуть выше их температуры стеклования (Tg).

После прохождения Tg весь материал размягчается и ведет себя как очень вязкая жидкость, позволяя частицам медленно сплавляться.

Понимание компромиссов и ключевых факторов

Выбор температуры имеет прямые последствия для качества конечной детали. Это не прощающий ошибок процесс.

Слишком низкая температура: Неполное спекание

Если температура недостаточно высока для обеспечения достаточной подвижности цепей, частицы не будут правильно сплавляться.

Это приводит к получению «сырой» детали, которая является пористой, хрупкой и имеет плохие механические свойства. Она легко крошится или ломается.

Слишком высокая температура: Потеря формы или деградация

Превышение окна спекания катастрофично. Для полукристаллических полимеров нагревание выше Tm приведет к расплавлению всей детали и ее «оседанию» в лужу, теряя всю определенность.

Для всех полимеров чрезмерно высокие температуры вызовут термическую деградацию, при которой сами полимерные цепи разрушаются. Материал может обуглиться, обесцветиться или сгореть, необратимо разрушая свою химическую структуру и целостность.

Особый случай высокоэффективных полимеров

Температура 630°C, упомянутая в ссылке, находится далеко за пределами диапазона обработки почти всех обычных термопластов. Такая температура предполагает один из двух сценариев:

- Полимерно-керамический или полимерно-металлический композит: Процесс может включать спекание неполимерного материала, в то время как полимерное связующее выжигается.

- Опечатка: Стандартные высокоэффективные полимеры, такие как PEEK, имеют температуру плавления около 343°C и сильно деградировали бы при 630°C.

Это подчеркивает абсолютную необходимость знания конкретного материала, с которым вы работаете.

Другие факторы: Размер частиц и давление

Меньшие частицы порошка имеют более высокое отношение площади поверхности к объему и будут спекаться быстрее и при немного более низких температурах, чем более крупные частицы.

Применение внешнего давления, как при горячем прессовании, также может снизить требуемую температуру спекания, физически сближая частицы.

Нахождение правильной температуры для вашего полимера

Для успешного спекания полимера вы должны перейти от общих правил к данным, специфичным для материала. Используйте следующие рекомендации для определения вашего подхода.

- Если ваш основной фокус — обычный полукристаллический полимер (например, нейлон, ПЭ): Ваша отправная точка для разработки процесса — температурный диапазон между его известными температурами стеклования (Tg) и плавления (Tm).

- Если ваш основной фокус — аморфный полимер (например, поликарбонат): Начните эксперименты при температурах чуть выше его температуры стеклования (Tg), постепенно увеличивая ее.

- Если ваш основной фокус — высокоэффективный или неизвестный полимер: Вы должны получить анализ дифференциальной сканирующей калориметрии (ДСК). Этот тест сгенерирует термическую кривую, которая однозначно определит конкретные Tg и Tm вашего материала, выявив его истинное окно спекания.

Понимание этих основных термических свойств превращает спекание из догадок в точный и воспроизводимый инженерный процесс.

Сводная таблица:

| Тип полимера | Ключевое термическое свойство | Идеальное окно спекания | Распространенные примеры |

|---|---|---|---|

| Полукристаллический | Температура плавления (Tm) | Между Tg и Tm | Нейлон, полиэтилен (ПЭ), полипропилен (ПП) |

| Аморфный | Стеклование (Tg) | Чуть выше Tg | Поликарбонат, ПММА |

| Высокоэффективный/Композитный | Требуется анализ ДСК | Варьируется; может быть очень высоким | PEEK, полимерно-керамические композиты |

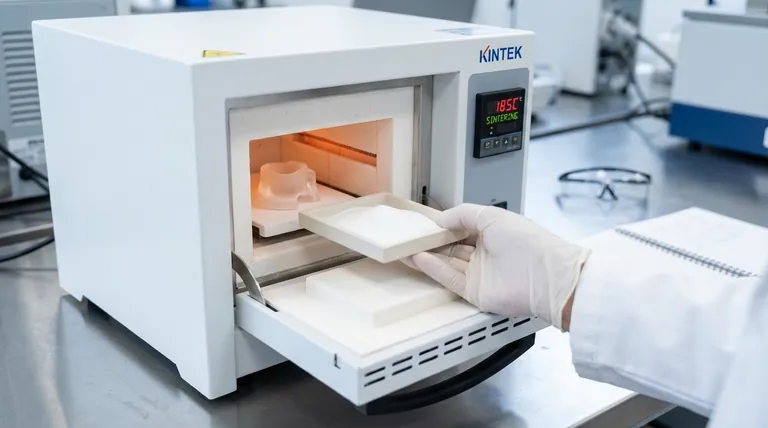

Достигните идеальных результатов спекания полимеров с KINTEK

Овладение точным окном спекания для вашего конкретного полимера имеет решающее значение для производства прочных, точно соответствующих размерам деталей. Независимо от того, работаете ли вы с обычными термопластами для 3D-печати или с высокоэффективными композитами, наличие правильного лабораторного оборудования является обязательным условием.

KINTEK специализируется на поставке надежных печей, муфельных печей и аналитических инструментов, необходимых для успеха. Наше оборудование обеспечивает точный контроль температуры и равномерный нагрев, необходимые для достижения целевой температуры спекания вашего материала без риска термической деградации или проседания.

Позвольте нам помочь вам оптимизировать ваш процесс. Наши эксперты могут порекомендовать идеальное решение для термической обработки для конкретных полимерных применений вашей лаборатории.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваши требования и обеспечить успех вашего следующего проекта по спеканию!

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Как скорость нагрева влияет на температуру плавления? Избегайте неточных измерений в вашей лаборатории

- Почему важна температура плавления металла? Ключ к производству и производительности

- Что такое скорость нагрева и как она влияет на измерение температуры плавления? Освойте ключ к точному термическому анализу

- Какова важность процесса плавки? Освойте основы производства металлов

- Металл расширяется при нагревании или охлаждении? Объяснение науки о тепловом расширении