По своей сути, спекание — это высокотемпературный термический процесс, который превращает хрупкий, спрессованный керамический порошок в твердый, плотный и механически прочный компонент. Это критически важный этап производства, на котором отдельные керамические частицы нагреваются ниже точки их плавления, что приводит к их связыванию и устранению пустых пространств между ними, в результате чего получается прочный поликристаллический материал.

Основная задача при создании передовой керамики — превращение рыхлого порошка в высокопроизводительный твердый материал. Спекание решает эту проблему, используя контролируемую тепловую энергию для стимулирования атомной диффузии, которая сплавляет частицы вместе и удаляет внутреннюю пористость, тем самым определяя конечные свойства керамической детали.

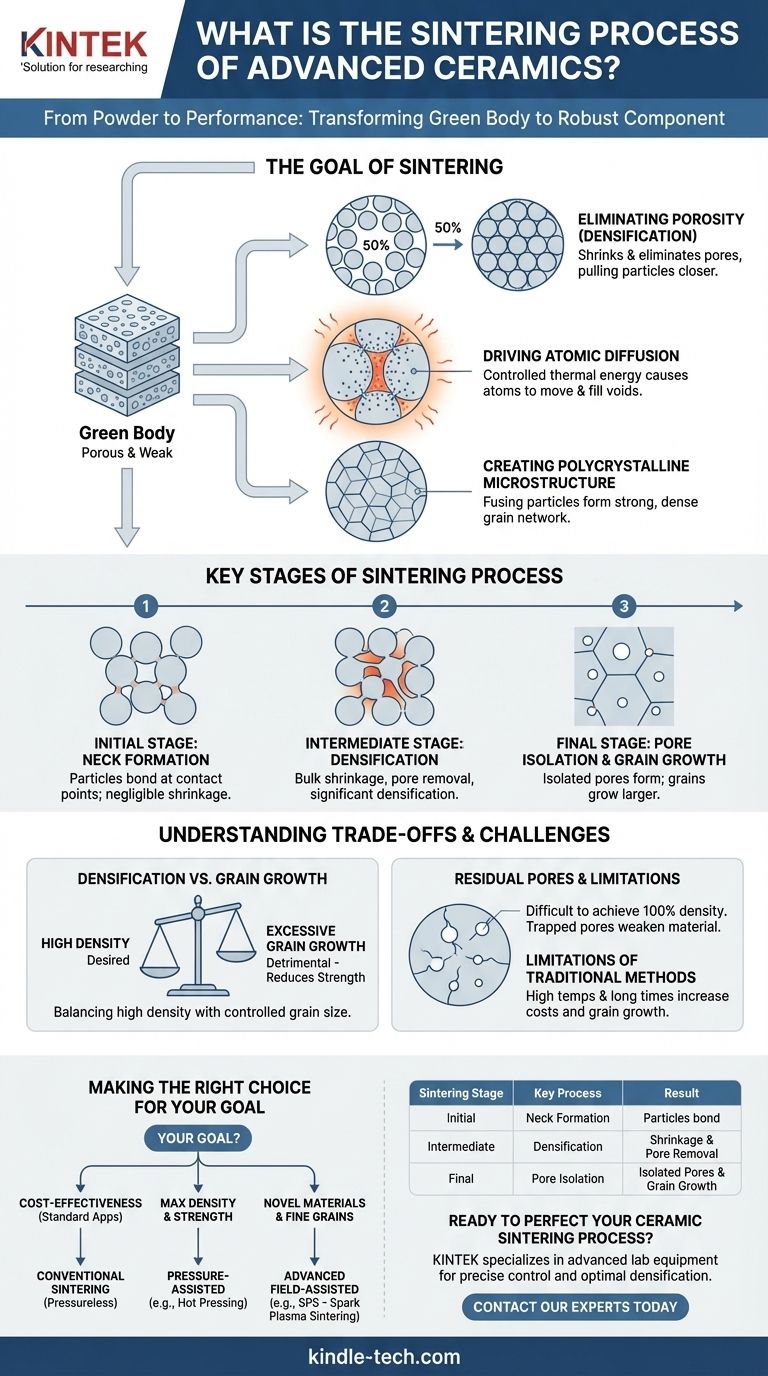

Цель спекания: от порошка к производительности

Процесс начинается с «сырца», который представляет собой керамический порошок, спрессованный или сформированный в желаемую форму. Этот сырец пористый и механически слабый. Спекание является важным этапом, который превращает его в прочную, функциональную керамику.

Устранение пористости (уплотнение)

Основная цель спекания — уплотнение. Сырец может содержать до 50% пустого пространства, или пористости, по объему. Эти поры являются дефектами, которые серьезно ухудшают прочность и производительность материала. Спекание направлено на уменьшение и устранение этих пор, сближая керамические частицы.

Стимулирование атомной диффузии

Спекание работает путем стимулирования атомной диффузии. Высокие температуры в печи для спекания дают атомам на поверхностях керамических частиц достаточно энергии для движения. Атомы мигрируют из основной массы частиц к точкам контакта между ними, постепенно заполняя пустоты. Это механизм, который заставляет частицы сплавляться, а общую деталь — уплотняться.

Создание поликристаллической микроструктуры

По мере сплавления частиц они образуют плотную, взаимосвязанную сеть кристаллических зерен. Эта результирующая поликристаллическая микроструктура придает конечной керамической детали ее характерную твердость, прочность и термическую стабильность. Размер и однородность этих зерен критически важны для производительности материала.

Ключевые стадии процесса спекания

Спекание не происходит мгновенно; оно проходит через различные стадии, каждая из которых вносит вклад в конечную микроструктуру.

Начальная стадия: образование шейки

При повышении температуры первые точки контакта между соседними частицами начинают сплавляться. Это создает небольшие мостики или «шейки» между ними. На этой стадии общая деталь не значительно уменьшается в размерах, но частицы связываются друг с другом.

Промежуточная стадия: уплотнение

По мере увеличения шеек они сближают центры частиц. Это приводит к усадке основного компонента и его уплотнению. Поры, которые ранее были взаимосвязаны, образуют сеть цилиндрических каналов, проходящих через структуру. Наиболее значительное уплотнение происходит на этой стадии.

Конечная стадия: изоляция пор и рост зерен

На конечной стадии каналы пор разрушаются и становятся изолированными, сферическими пустотами. Эти изолированные поры гораздо труднее удалить, и они могут оказаться запертыми внутри растущих зерен. Именно на этой стадии ускоряется рост зерен — явление, которое может быть вредным для механических свойств, если его не контролировать.

Понимание компромиссов и проблем

Достижение идеального спеченного тела требует баланса между конкурирующими явлениями. Успех процесса зависит от тщательного контроля ключевых параметров.

Уплотнение против роста зерен

Наиболее критический компромисс в спекании — это достижение высокой плотности и предотвращение чрезмерного роста зерен. Те же высокие температуры и длительное время, которые способствуют уплотнению, также вызывают увеличение кристаллических зерен. Чрезмерно крупные зерна могут снизить прочность материала и его трещиностойкость.

Проблема остаточных пор

Чрезвычайно трудно достичь 100% теоретической плотности. Остаточные поры, особенно те, что заперты внутри зерен на конечной стадии, действуют как концентраторы напряжений. Под механической нагрузкой эти поры могут стать точками зарождения трещин, что приводит к катастрофическому разрушению.

Ограничения традиционных методов

Традиционное, или безнапорное, спекание включает просто нагрев сырца в печи. Для многих передовых керамик этот метод требует очень высоких температур и длительного времени выдержки, что увеличивает затраты энергии и усугубляет проблему нежелательного роста зерен.

Правильный выбор для вашей цели

Выбор метода спекания полностью зависит от обрабатываемого материала и желаемых конечных свойств компонента.

- Если ваша основная цель — экономичность для стандартных применений: Обычное, безнапорное спекание часто достаточно и является наиболее экономичным выбором.

- Если ваша основная цель — достижение максимальной плотности и механической прочности: Методы с использованием давления, такие как горячее прессование, превосходят, поскольку приложенное давление способствует закрытию пор при более низких температурах.

- Если ваша основная цель — обработка новых материалов или достижение ультратонких зернистых структур: Необходимы передовые методы с использованием поля, такие как искровое плазменное спекание (SPS), для быстрого нагрева и минимизации роста зерен.

Освоение процесса спекания является ключом к раскрытию полного потенциала производительности любого передового керамического материала.

Сводная таблица:

| Стадия спекания | Ключевой процесс | Результат |

|---|---|---|

| Начальная стадия | Образование шейки | Частицы связываются в точках контакта |

| Промежуточная стадия | Уплотнение | Значительная усадка и удаление пор |

| Конечная стадия | Изоляция пор и рост зерен | Образуются изолированные поры; зерна растут |

Готовы усовершенствовать процесс спекания керамики? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для достижения точного контроля температуры и оптимального уплотнения материалов вашей лаборатории. Независимо от того, работаете ли вы с обычной или передовой керамикой, наши решения помогут вам максимизировать производительность и эффективность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные задачи и цели в области спекания!

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры