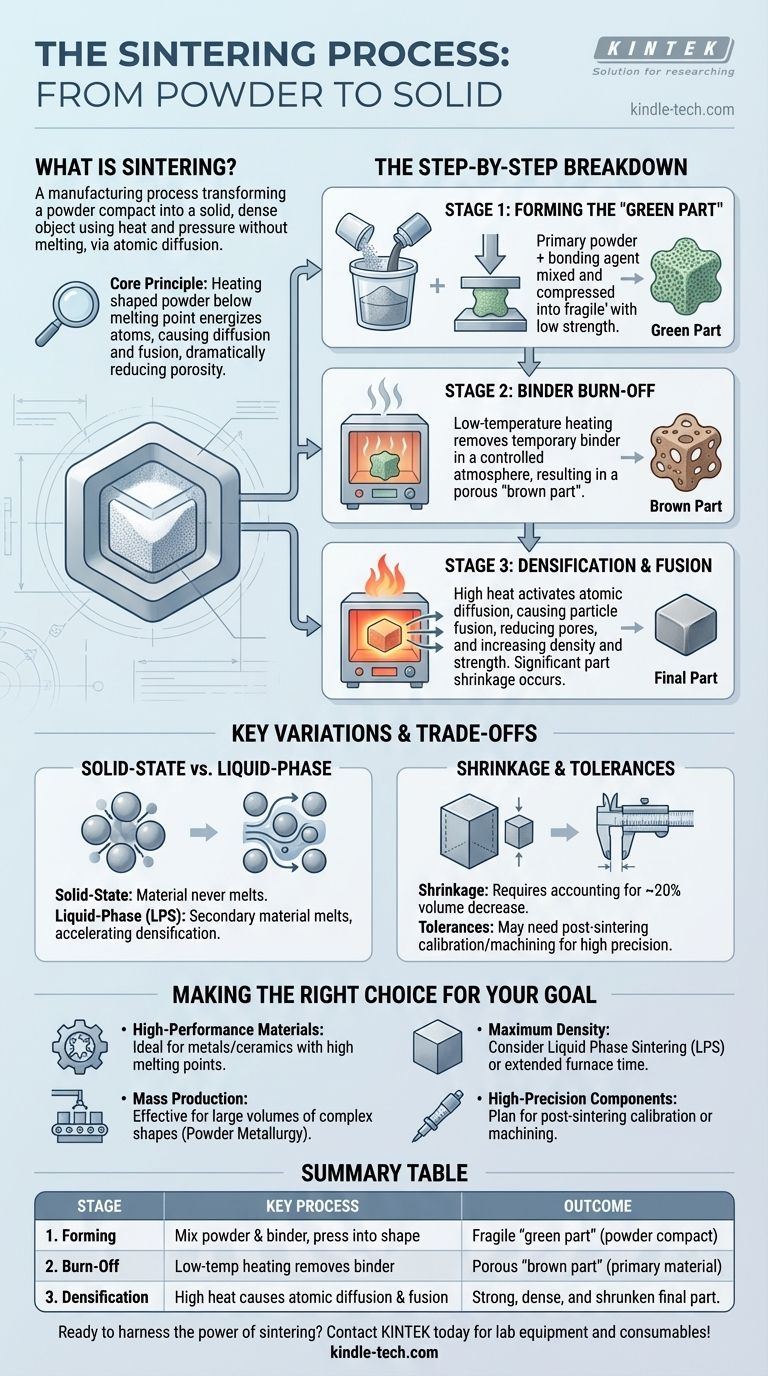

По сути, спекание — это производственный процесс, который преобразует компакт из порошкового материала в твердый, плотный объект с помощью тепла и давления. Важно отметить, что это достигается без плавления основного материала, что позволяет создавать детали из металлов и керамики с чрезвычайно высокой температурой плавления.

Основной принцип спекания заключается в нагреве спрессованного порошка до высокой температуры, немного ниже его точки плавления. Это тепло активирует атомы, заставляя их диффундировать по поверхностям частиц, сплавляя их вместе и резко уменьшая внутреннюю пористость материала.

Процесс спекания: пошаговое описание

Спекание — это не одно действие, а последовательность тщательно контролируемых стадий. Каждый шаг имеет решающее значение для превращения рыхлого порошка в прочный, функциональный компонент.

Этап 1: Формирование «сырой заготовки»

Процесс начинается с создания первоначальной, хрупкой версии конечного компонента, часто называемой «сырой заготовкой» (green part) или «порошковым компактом».

Основной порошок, который является базовым материалом конечной детали, смешивается с временным связующим веществом. Это связующее может быть воском, полимером или другим веществом, которое временно удерживает частицы порошка вместе.

Затем эта смесь сжимается до желаемой формы с использованием таких методов, как прессование, формование или даже методы 3D-печати. Полученная сырая заготовка достаточно твердая, чтобы ее можно было перемещать, но обладает низкой прочностью и высокой пористостью.

Этап 2: Выгорание связующего

После формирования сырой заготовки она помещается в печь с контролируемой атмосферой для цикла нагрева.

Начальная фаза нагрева происходит при относительно низкой температуре. Основная цель здесь — тщательно выжечь или испарить временное связующее вещество, которое использовалось для формирования сырой заготовки.

После удаления связующего заготовку часто называют «коричневой заготовкой» (brown part). Она остается пористой и хрупкой, состоящей только из порошка основного материала.

Этап 3: Уплотнение и сплавление

Это ядро процесса спекания, в ходе которого материал приобретает окончательную прочность и плотность.

Температура в печи значительно повышается, приближаясь к точке плавления основного материала, но не достигая ее. Этот высокий нагрев активирует процесс, называемый атомной диффузией.

Атомы мигрируют по поверхностям отдельных частиц порошка, заставляя контактные точки между ними расти и в конечном итоге сплавляться. Это сплавление стягивает центры частиц ближе друг к другу, систематически устраняя поры между ними.

В результате получается единая масса со значительно более высокой плотностью и прочностью. По мере уплотнения деталь уменьшается в размерах.

Понимание ключевых вариаций и компромиссов

Хотя принцип остается прежним, понимание нюансов спекания является ключом к контролю конечных свойств детали. Этот процесс по своей сути включает компромиссы между стоимостью, точностью и эксплуатационными характеристиками материала.

Спекание в твердой фазе против спекания в жидкой фазе

Основной описанный метод — это спекание в твердой фазе, при котором основной материал никогда не плавится.

Распространенным вариантом является спекание в жидкой фазе (LPS). В этой технике с основным порошком смешивается вторичный материал с более низкой температурой плавления. При нагревании этот вторичный материал плавится и заполняет зазоры между твердыми частицами основного материала, выступая в качестве мощного связующего, которое ускоряет уплотнение.

Проблема усадки

Фундаментальным следствием спекания является усадка детали. По мере устранения пор и уплотнения материала общий объем компонента уменьшается.

Эта усадка может быть значительной, часто около 20%, и ее необходимо учитывать при первоначальном проектировании формы или пресс-формы для сырой заготовки.

Достижение жестких допусков

Из-за присущей усадки достичь точных конечных размеров непосредственно из печи может быть сложно.

Если деталь требует очень жестких допусков, часто необходим этап калибровки после спекания. Это может включать повторное прессование охлажденной детали в высокоточной матрице для точной настройки ее окончательных размеров или выполнение вторичных операций механической обработки.

Выбор правильного варианта для вашей цели

Эффективное применение спекания требует согласования процесса с вашими конкретными производственными целями.

- Если ваш основной фокус — работа с высокоэффективными материалами: Спекание — идеальный выбор для металлов и керамики с чрезвычайно высокой температурой плавления (таких как вольфрам или карбиды), которые трудно или невозможно обрабатывать традиционным литьем.

- Если ваш основной фокус — массовое производство сложных форм: Порошковая металлургия, основанная на спекании, очень эффективна для создания больших объемов мелких, сложных металлических деталей с хорошей точностью размеров.

- Если ваш основной фокус — достижение максимальной плотности детали: Рассмотрите возможность использования спекания в жидкой фазе (LPS) или продления времени и температуры в печи для минимизации остаточной пористости и создания более прочного конечного компонента.

- Если ваш основной фокус — высокоточные компоненты: Необходимо планировать вторичные операции, такие как калибровка или механическая обработка, после этапа спекания для соблюдения жестких допусков по размерам.

В конечном счете, спекание — это мощный производственный инструмент, который позволяет создавать прочные компоненты из порошковых материалов, фундаментально изменяя их внутреннюю структуру.

Сводная таблица:

| Этап | Ключевой процесс | Результат |

|---|---|---|

| 1. Формирование | Порошок смешивается со связующим и прессуется в «сырую заготовку». | Хрупкий, формованный порошковый компакт. |

| 2. Выжигание | Нагрев при низкой температуре удаляет временное связующее. | Пористая «коричневая заготовка» из основного материала. |

| 3. Уплотнение | Высокий нагрев вызывает атомную диффузию, сплавляя частицы. | Прочная, плотная и уменьшившаяся в размере конечная деталь. |

Готовы использовать возможности спекания для вашей лаборатории или производственной линии?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, которые делают возможными передовые процессы, такие как спекание. Независимо от того, разрабатываете ли вы новые материалы или массово производите сложные компоненты, наш опыт и высококачественные решения разработаны для удовлетворения специфических потребностей вашей лаборатории.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты надежным оборудованием и расходными материалами, гарантируя достижение превосходных результатов.

Визуальное руководство

Связанные товары

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Лабораторный гидравлический пресс для перчаточного бокса

Люди также спрашивают

- Как обычно хранят биологические образцы в морозильниках ULT? Руководство по систематической организации

- Что вызывает увеличение содержания золы? Выявите скрытые причины, которые вредят вашему оборудованию.

- Каковы основные компоненты термообработки? Освоение 3 стадий для превосходных свойств материала

- Важность времени и температуры при сушке МФЦ? Оптимизируйте ваш процесс фосфорилирования целлюлозы сегодня

- Что такое метод искрового плазменного спекания? Высокоскоростная техника консолидации порошков

- Каковы промышленные применения алмазов? Разблокируйте высокопроизводительные приложения

- Какие методы используются для получения тонких пленок? Руководство по PVD, CVD и ALD

- В чем разница между методами РФА и РСА? Руководство по выбору правильного аналитического инструмента