По своей сути, цикл спекания — это точный, многостадийный термический процесс, предназначенный для превращения рыхло спрессованного порошкового компакта в прочный, плотный, твердый объект. Это достигается путем нагрева ниже температуры плавления материала, что заставляет отдельные частицы слипаться в точках контакта, систематически уменьшая пористость и увеличивая плотность и прочность компонента.

Основная цель цикла спекания заключается не просто в нагреве материала, а в проведении его через тщательно спроектированный температурный профиль. Это контролируемое путешествие удаляет временные связующие вещества, способствует атомной диффузии между частицами и затвердевает деталь, достигая при этом специфических, желаемых свойств материала.

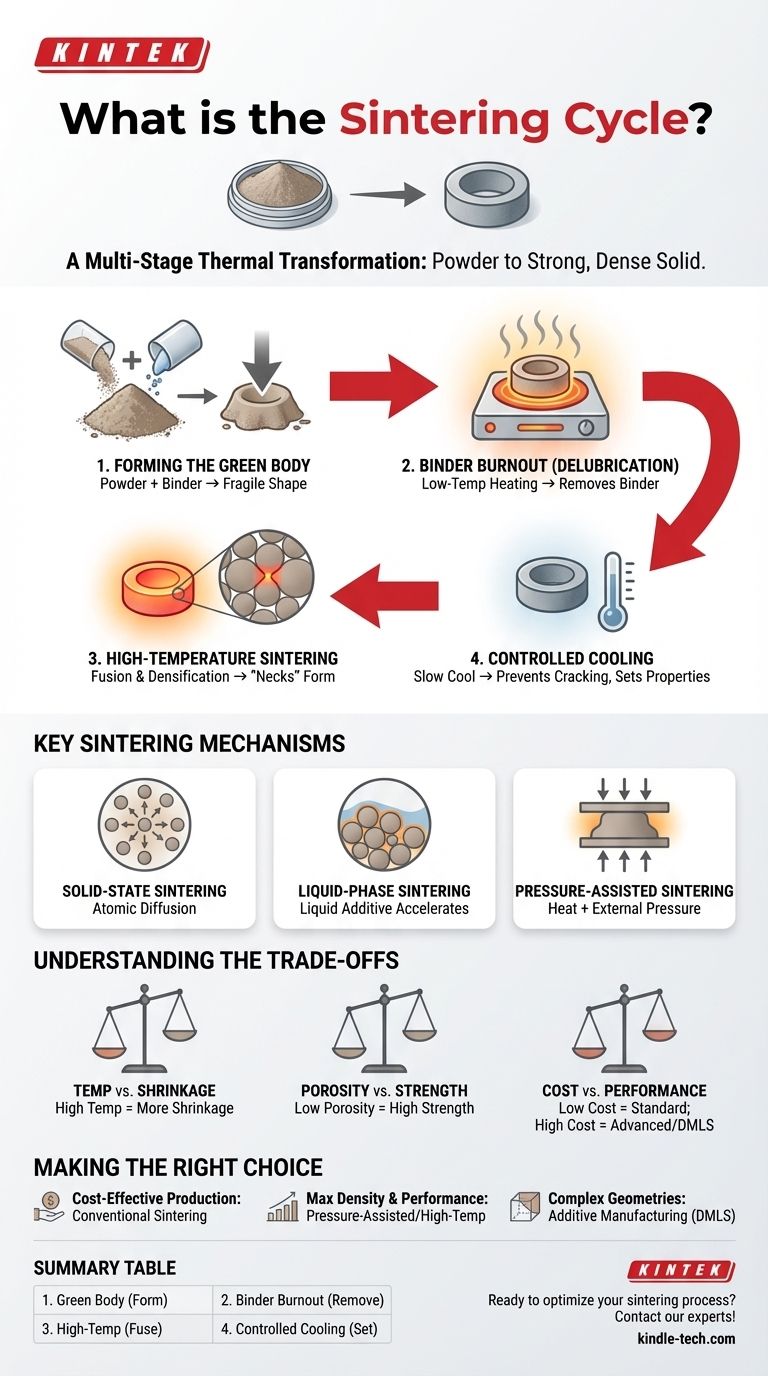

Анатомия цикла спекания

Цикл спекания лучше всего понимать как последовательность различных термических стадий, каждая из которых имеет критически важную функцию. Скорость нагрева, время выдержки и охлаждение — все это тщательно контролируемые переменные.

Стадия 1: Формирование «Зеленого тела»

Прежде чем начнется какой-либо нагрев, основной порошковый материал смешивается с временным связующим веществом, таким как воск, вода или полимер. Затем эта смесь прессуется в желаемую форму, создавая так называемое «зеленое тело».

Это зеленое тело хрупкое и имеет низкую прочность, поскольку частицы удерживаются вместе только связующим веществом.

Стадия 2: Выгорание связующего (Удаление смазки)

Первая стадия нагрева включает медленный подъем до относительно низкой температуры. Основная цель — полностью и осторожно выжечь или испарить связующее вещество.

Этот шаг должен выполняться медленно, чтобы продукты сгорания связующего вещества могли выйти, не создавая давления и не вызывая трещин или дефектов в детали. В некоторых процессах используются такие агенты, как водяной пар, чтобы помочь преобразовать эти побочные продукты в безвредные газы, такие как CO2.

Стадия 3: Высокотемпературное спекание

После удаления связующего вещества температура значительно повышается, приближаясь (но не достигая) температуры плавления основного материала. Именно здесь происходит фактическое спекание и уплотнение.

При этой высокой температуре атомы получают достаточно энергии для диффузии через границы соседних частиц. Этот атомный перенос вызывает образование и рост «шейк» в точках контакта частиц, притягивая частицы ближе друг к другу, устраняя пустые поры между ними и сплавляя структуру в твердую массу.

Стадия 4: Контролируемое охлаждение

После выдержки детали при температуре спекания в течение заданного времени последним этапом является контролируемый процесс охлаждения.

Скорость охлаждения имеет решающее значение для предотвращения термического удара и растрескивания. Она также играет важную роль в определении конечной микроструктуры и, следовательно, механических свойств готового компонента, таких как его твердость и прочность.

Ключевые механизмы спекания

Стадия высокотемпературного сплавления может быть достигнута с помощью различных физических механизмов, которые определяют используемый тип процесса спекания.

Твердофазное спекание

Это наиболее фундаментальная форма спекания. Компонент изготовлен из одного порошка, и сплавление происходит исключительно за счет атомной диффузии между твердыми частицами. Это экономичный и широко используемый метод.

Спекание с жидкой фазой (LPS)

В этой технике небольшое количество добавки с более низкой температурой плавления смешивается с основным порошком. Во время высокотемпературной стадии эта добавка плавится, создавая жидкую фазу, которая смачивает твердые частицы.

Жидкость ускоряет уплотнение за счет капиллярного действия, которое стягивает частицы вместе и обеспечивает более быструю передачу материала, поскольку твердые частицы растворяются и повторно осаждаются для более эффективного заполнения пор.

Спекание с поддержкой давления

Такие методы, как горячее прессование, применяют внешнее давление одновременно с высокой температурой. Эта механическая сила физически способствует закрытию пор и ускорению уплотнения.

Этот метод позволяет достичь чрезвычайно высокой плотности, которую трудно получить только при спекании без давления, что приводит к превосходным механическим свойствам.

Понимание компромиссов

Выбор и разработка цикла спекания включает в себя балансирование конкурирующих факторов. Не существует единственного «лучшего» цикла; существует только лучший цикл для конкретного применения и материала.

Температура против усадки

Более высокие температуры спекания, как правило, приводят к более быстрой диффузии, лучшему уплотнению и улучшенным механическим свойствам. Однако они также вызывают большую усадку компонента, что должно быть точно учтено при первоначальном проектировании формы.

Пористость против прочности

Основная цель большинства процессов спекания — устранить пористость. Более низкая пористость почти всегда коррелирует с более высокой плотностью, прочностью и долговечностью. Однако для некоторых применений, таких как самосмазывающиеся подшипники или фильтры, определенный уровень контролируемой, взаимосвязанной пористости является желаемой конструктивной особенностью.

Стоимость против производительности

Традиционное спекание без давления — это высокорентабельный метод, подходящий для массового производства таких деталей, как шестерни, шкивы и звездочки. Передовые методы, такие как горячее прессование или селективное лазерное плавление металлов (DMLS), обеспечивают превосходную производительность и геометрическую сложность, но стоят значительно дороже за деталь.

Выбор правильного варианта для вашей цели

Выбор метода спекания и параметров цикла полностью зависит от предполагаемого результата для вашего компонента.

- Если ваш основной акцент делается на экономичном массовом производстве: Традиционное твердофазное или жидкофазное спекание прессованных зеленых тел является отраслевым стандартом для надежного, крупносерийного производства.

- Если ваш основной акцент делается на достижении максимальной плотности и механических характеристик: Необходимы методы с поддержкой давления или циклы с более высокой температурой, принимая во внимание компромиссы в виде более высокой стоимости и более сложного управления процессом.

- Если ваш основной акцент делается на создании сложных геометрий с высокой точностью: Методы аддитивного производства, такие как DMLS, применяют принципы спекания слой за слоем, предлагая непревзойденную свободу проектирования.

Освоение цикла спекания является ключом к превращению простых порошков в высокоэффективные инженерные компоненты.

Сводная таблица:

| Стадия цикла спекания | Ключевая функция |

|---|---|

| 1. Формирование зеленого тела | Порошок смешивается со связующим веществом и прессуется в нужную форму. |

| 2. Выгорание связующего | Нагрев при низкой температуре для тщательного удаления временного связующего вещества. |

| 3. Высокотемпературное спекание | Нагрев около температуры плавления сплавляет частицы, увеличивая плотность. |

| 4. Контролируемое охлаждение | Медленное охлаждение предотвращает растрескивание и устанавливает конечные свойства материала. |

Готовы оптимизировать свой процесс спекания для превосходной производительности деталей? KINTEK специализируется на предоставлении высокоэффективного лабораторного оборудования и расходных материалов, необходимых для точной термической обработки. Независимо от того, занимаетесь ли вы исследованиями и разработками или крупносерийным производством, наши решения помогут вам достичь идеальной плотности, прочности и микроструктуры ваших компонентов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в спекании!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения

- Каковы этапы искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS

- Что такое процесс SPS искрового плазменного спекания? Руководство по быстрому низкотемпературному уплотнению