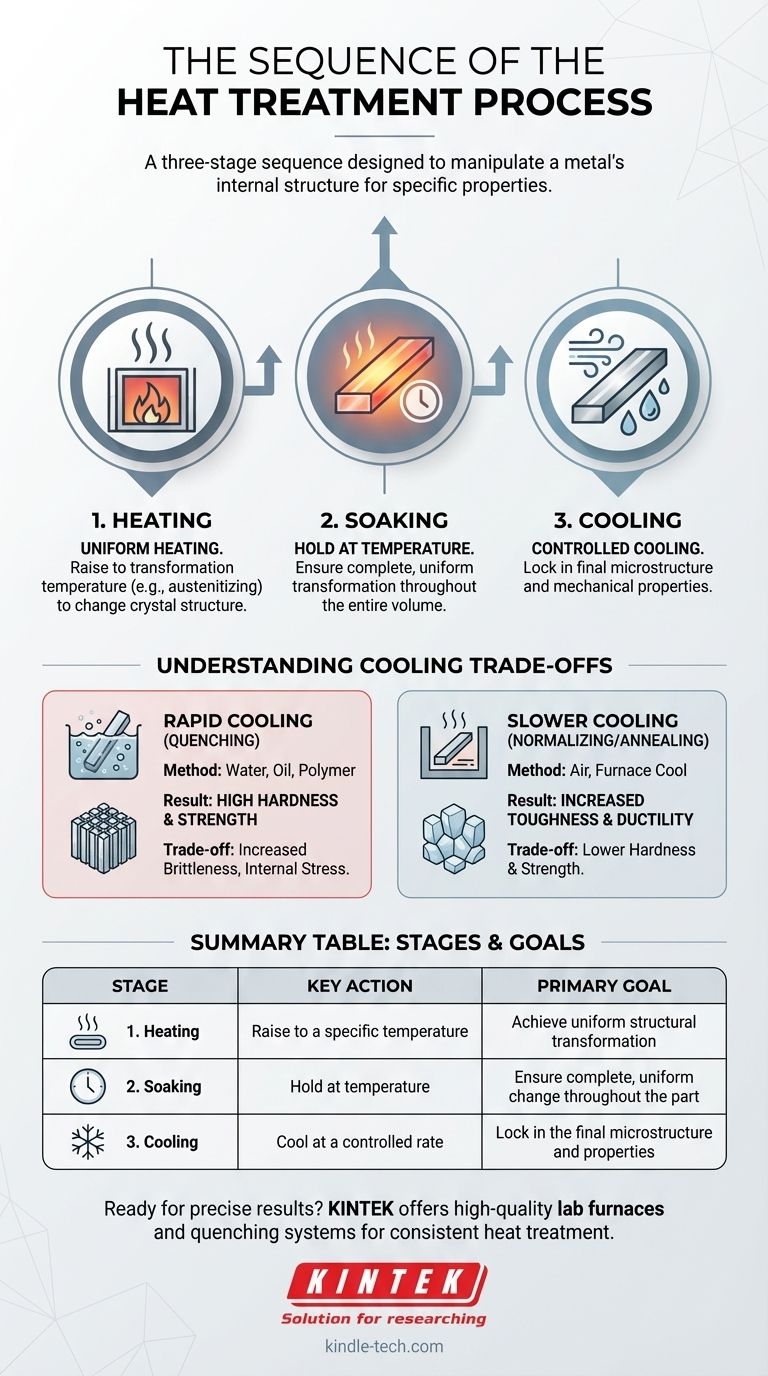

По своей сути, процесс термообработки состоит из трех отдельных, последовательных этапов, предназначенных для изменения внутренней структуры металла. Общепризнанная последовательность заключается в нагреве материала до определенной температуры, выдержке при этой температуре в течение установленного времени и, наконец, охлаждении его до комнатной температуры с контролируемой скоростью.

Вся цель этой трехэтапной последовательности — нагрева, выдержки и охлаждения — состоит в преднамеренном изменении микроскопической кристаллической структуры металла для достижения специфических, предсказуемых механических свойств, таких как твердость, вязкость или пластичность.

Три основных этапа термообработки

Каждый этап процесса термообработки выполняет уникальную и критически важную функцию. Успех конечного результата зависит от точного контроля переменных на каждом из трех этапов.

Этап 1: Нагрев — Подготовка сцены для изменений

Процесс начинается с равномерного нагрева металла или сплава. Основная цель состоит в том, чтобы довести внутреннюю структуру материала до определенной температуры трансформации.

Для многих распространенных сталей это известно как температура аустенитизации, при которой кристаллическая структура преобразуется в фазу, называемую аустенитом, способную растворять углерод. Скорость нагрева также является критическим фактором, поскольку слишком быстрый нагрев может вызвать термическое напряжение и растрескивание, особенно в сложных формах.

Этап 2: Выдержка — Обеспечение полной трансформации

После достижения целевой температуры материал выдерживается в течение заранее определенного периода. Этот этап известен как выдержка.

Цель выдержки — обеспечить равномерное протекание желаемой структурной трансформации по всему объему детали, от поверхности до сердцевины. Время выдержки сильно зависит от типа сплава, толщины поперечного сечения компонента и исходного состояния материала.

Этап 3: Охлаждение — Фиксация конечных свойств

Последний и часто самый важный этап — охлаждение. Скорость, с которой материал охлаждается от температуры выдержки, напрямую определяет конечную микроструктуру и, следовательно, его механические свойства.

Это контролируемое охлаждение «фиксирует» определенную кристаллическую структуру. Метод и скорость охлаждения выбираются намеренно для достижения желаемого баланса твердости, прочности и пластичности.

Понимание компромиссов при охлаждении

Этап охлаждения не является универсальным процессом. Выбор метода охлаждения влечет за собой существенные компромиссы, которые определяют конечные эксплуатационные характеристики металла.

Быстрое охлаждение (Закалка)

Закалка включает очень быстрое охлаждение материала путем погружения его в среду, такую как вода, масло или полимерный раствор.

Это быстрое охлаждение задерживает преобразованную структуру (например, создавая мартенсит в стали), что приводит к чрезвычайно высокой твердости и прочности. Однако основной компромисс — это значительное увеличение хрупкости и высокие внутренние напряжения, которые могут сделать деталь подверженной растрескиванию.

Более медленное охлаждение (Нормализация или Отжиг)

Более медленные методы охлаждения, такие как позволение детали остывать на неподвижном воздухе (нормализация) или очень медленное охлаждение внутри печи (отжиг), дают разные результаты.

Эти методы приводят к получению более мягких, более пластичных микроструктур. Преимущество заключается в значительно уменьшенном внутреннем напряжении и повышенной вязкости, но компромиссом является более низкая твердость и прочность на разрыв по сравнению с закаленной деталью.

Как применить это к вашей цели

Желаемый результат определяет, как вы управляете переменными в этом трехэтапном процессе, особенно скоростью охлаждения.

- Если ваш основной фокус — достижение максимальной твердости и износостойкости: Вам потребуется очень быстрая скорость охлаждения, достигаемая закалкой.

- Если ваш основной фокус — баланс хорошей прочности и вязкости: Подходящим выбором будет более умеренная скорость охлаждения, например, охлаждение на воздухе (нормализация).

- Если ваш основной фокус — максимальная пластичность и обрабатываемость: Вам потребуется очень медленная, контролируемая скорость охлаждения, обычно достигаемая охлаждением в печи (отжиг).

В конечном счете, овладение термообработкой заключается в понимании того, как манипулировать этой фундаментальной последовательностью для получения материала, идеально подходящего для его предполагаемого применения.

Сводная таблица:

| Этап | Ключевое действие | Основная цель |

|---|---|---|

| 1. Нагрев | Подъем до определенной температуры | Достижение равномерной структурной трансформации |

| 2. Выдержка | Удержание при температуре | Обеспечение полного, равномерного изменения по всей детали |

| 3. Охлаждение | Охлаждение с контролируемой скоростью | Фиксация конечной микроструктуры и свойств |

Готовы достичь точных свойств материала в вашей лаборатории? Правильное оборудование имеет решающее значение для контроля каждого этапа последовательности термообработки. KINTEK специализируется на высококачественных лабораторных печах и системах закалки, которые обеспечивают точные скорости нагрева, выдержки и охлаждения, необходимые для стабильных, воспроизводимых результатов. Независимо от того, какова ваша цель — максимальная твердость, улучшенная вязкость или повышенная пластичность — наши решения разработаны для вашего успеха. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к термообработке!

Визуальное руководство

Связанные товары

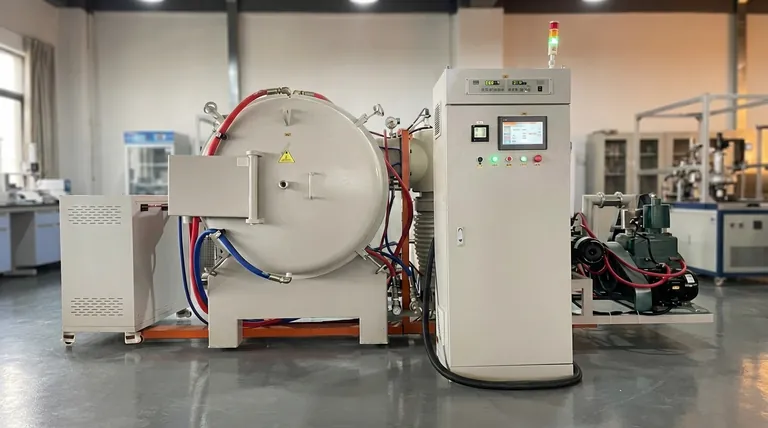

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Какая высокая температура в вакуумной печи? Определите диапазон для обработки ваших материалов

- При какой температуре испаряется молибден? Понимание его высокотемпературных пределов

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Какие металлы наиболее часто используются в горячей зоне вакуумной печи? Откройте для себя ключ к высокочистой обработке