По своей сути, термическая обработка — это строго контролируемый процесс, используемый для целенаправленного изменения физических свойств металла. Тщательно применяя циклы нагрева и охлаждения, мы можем адаптировать характеристики материала — такие как его твердость, ударная вязкость или пластичность — чтобы точно соответствовать требованиям конкретного инженерного применения, превращая обычный металл в высокопроизводительный компонент.

Основная цель термической обработки состоит не только в том, чтобы сделать металл «прочнее», но и в достижении специфического, оптимального баланса между конкурирующими свойствами. Речь идет о стратегическом обмене небольшой части одной характеристики (например, твердости) для получения критического количества другой (например, ударной вязкости), гарантируя, что конечная деталь выполнит свою работу без сбоев.

Помимо сырья: адаптация металла для повышения производительности

Кусок металла, поступающий с прокатного стана или литейного цеха, представляет собой чистый лист. Его присущие свойства редко идеально подходят для требовательных применений, таких как шестерни, компоненты двигателей или конструкционные балки. Термическая обработка является критическим этапом производства, который раскрывает истинный потенциал металла.

Контроль микроструктуры

Секрет термической обработки заключается в манипулировании внутренней кристаллической структурой металла, известной как его микроструктура. Нагрев металла выше критической температуры позволяет его атомам перестраиваться. Скорость и метод охлаждения затем «фиксируют» определенное атомное расположение, которое напрямую определяет конечные механические свойства.

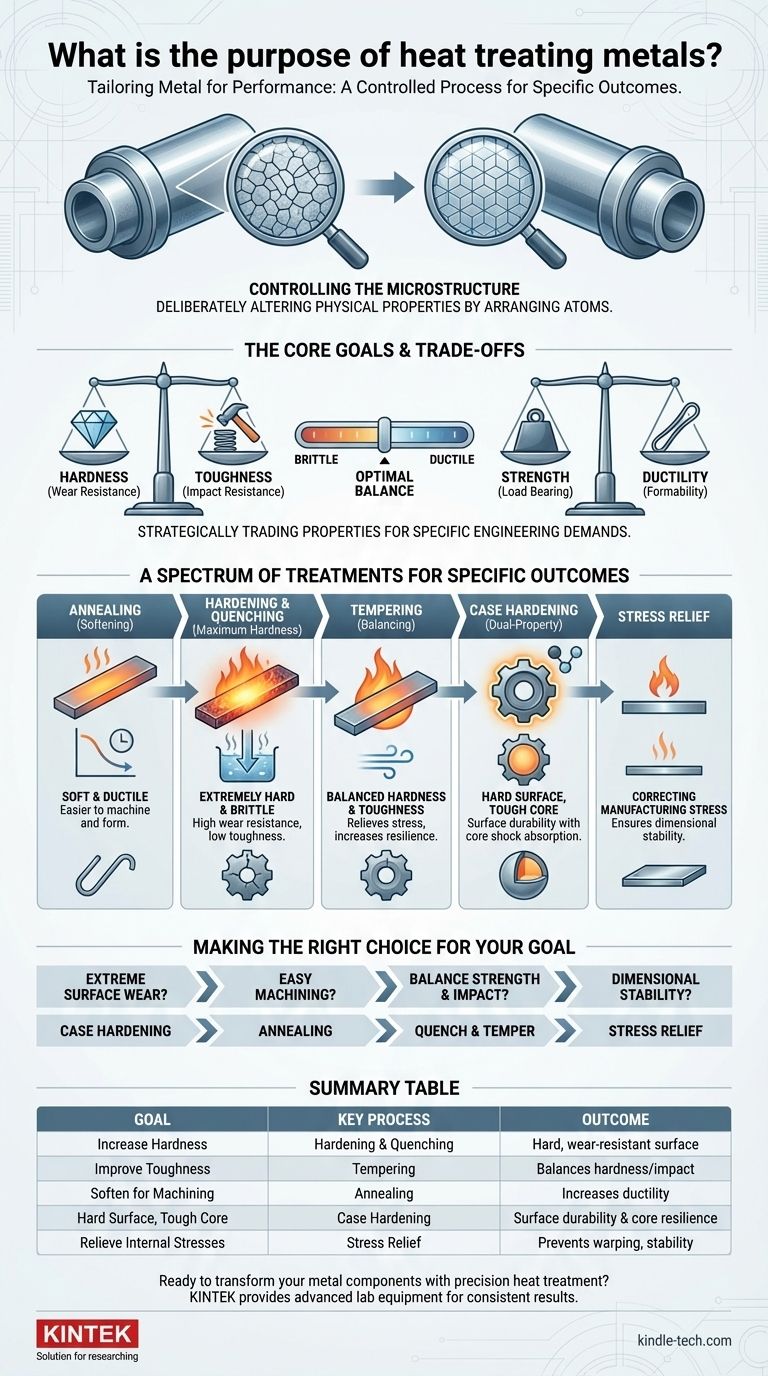

Основные цели термической обработки

Почти все процессы термической обработки предназначены для изменения одного или нескольких из следующих ключевых свойств:

- Твердость: Сопротивление царапинам, износу и вдавливанию.

- Ударная вязкость: Способность поглощать энергию и деформироваться без разрушения.

- Пластичность: Способность растягиваться или изгибаться без разрушения.

- Прочность: Способность выдерживать приложенную нагрузку без деформации или разрушения.

- Упругость: Способность возвращаться к своей первоначальной форме после снятия нагрузки.

Спектр обработок для конкретных результатов

Различные цели требуют различных процессов. Каждая обработка — это уникальный рецепт температуры, времени и охлаждения, разработанный для получения конкретного результата.

Смягчение для облегчения производства (Отжиг)

Отжиг включает нагрев металла с последующим очень медленным охлаждением. Этот процесс производит мягкий, пластичный материал, который легко обрабатывается, формуется или режется. По сути, он «сбрасывает» металл, делая его более податливым для последующих этапов производства.

Достижение максимальной твердости (Закалка)

Чтобы сделать стальную деталь чрезвычайно твердой, ее нагревают до высокой температуры, а затем быстро охлаждают, или закаливают, в такой среде, как вода, масло или воздух. Этот процесс создает очень твердую, но также очень хрупкую микроструктуру. Хотя закаленная деталь очень устойчива к износу, она часто слишком хрупка для практического использования.

Баланс твердости и ударной вязкости (Отпуск)

Отпуск является важным продолжением закалки. Закаленная, хрупкая деталь повторно нагревается до более низкой температуры и выдерживается в течение определенного времени. Этот процесс снимает внутренние напряжения и уменьшает хрупкость, значительно увеличивая ударную вязкость металла. Компромиссом является небольшое снижение пиковой твердости.

Создание детали с двойными свойствами (Цементация)

Для таких компонентов, как шестерни или подшипники, требуется очень твердая поверхность для сопротивления износу, но более прочная, более пластичная сердцевина для поглощения ударов. Цементация (или поверхностное упрочнение) достигается путем изменения химического состава только поверхностного слоя, часто путем введения углерода (науглероживание) или азота. Затем деталь подвергается термической обработке, создавая твердый «слой» вокруг более мягкой сердцевины.

Коррекция производственных напряжений (Снятие напряжений)

Такие процессы, как сварка, механическая обработка и холодная штамповка, создают значительные внутренние напряжения в металле. Эти скрытые напряжения могут привести к деформации детали со временем или к неожиданному выходу из строя. Снятие напряжений, низкотемпературная термическая обработка, уменьшает эти внутренние напряжения без изменения основных свойств металла, обеспечивая стабильность размеров.

Понимание компромиссов

Термическая обработка — это не волшебная палочка; это наука компромиссов. Понимание присущих компромиссов имеет решающее значение для принятия обоснованных инженерных решений.

Дилемма твердости против ударной вязкости

Это самый фундаментальный компромисс в металлургии. По мере увеличения твердости металла вы почти неизбежно уменьшаете его ударную вязкость, делая его более хрупким. Цель такого процесса, как закалка и отпуск, состоит в том, чтобы найти идеальный баланс в этом спектре для предполагаемой функции компонента.

Поверхностная против сквозной твердости

Не всегда необходимо или желательно делать весь компонент равномерно твердым. Полностью закаленный болт может быть слишком хрупким и может сломаться под нагрузкой. Цементация является прямым решением этой проблемы, позволяя инженеру получить лучшее из двух миров: долговечность поверхности и упругость сердцевины.

Контроль процесса — это все

Термическая обработка — это дисциплина точности. Незначительные отклонения в температуре, времени выдержки или скорости охлаждения могут привести к кардинально различным и нежелательным результатам. Вот почему процессы жестко контролируются, часто с использованием специализированного оборудования, такого как электропечи сопротивления или индукционные нагревательные системы для локальной поверхностной обработки.

Правильный выбор для вашей цели

Выбор процесса термической обработки должен полностью зависеть от требований к конечной производительности компонента.

- Если вашей основной целью является экстремальная износостойкость поверхности: Цементация является наиболее эффективным решением, создавая прочную внешнюю поверхность при сохранении прочной внутренней части.

- Если вашей основной целью является облегчение механической обработки или формовки металла: Отжиг является правильным выбором для максимизации мягкости и пластичности.

- Если вашей основной целью является баланс высокой прочности и ударопрочности: Тщательно контролируемый процесс закалки и отпуска обеспечит необходимую твердость и ударную вязкость.

- Если вашей основной целью является обеспечение стабильности размеров детали после механической обработки или сварки: Снятие напряжений является критическим шагом для предотвращения будущих деформаций или отказов.

Понимая эти принципы, вы можете увидеть термическую обработку такой, какая она есть: искусство и наука превращения простого металла в точно спроектированный материал.

Сводная таблица:

| Цель | Ключевой процесс | Результат |

|---|---|---|

| Увеличение твердости и износостойкости | Закалка | Создает твердую, износостойкую поверхность |

| Улучшение ударной вязкости и снижение хрупкости | Отпуск | Балансирует твердость с ударопрочностью |

| Смягчение для механической обработки/формовки | Отжиг | Увеличивает пластичность и обрабатываемость |

| Твердая поверхность, прочная сердцевина | Цементация (например, науглероживание) | Сочетает долговечность поверхности с упругостью сердцевины |

| Снятие внутренних напряжений | Снятие напряжений | Предотвращает деформацию и обеспечивает стабильность размеров |

Готовы преобразить ваши металлические компоненты с помощью прецизионной термической обработки? В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов для поддержки ваших процессов термической обработки. Независимо от того, разрабатываете ли вы новые сплавы или оптимизируете существующие обработки, наши решения обеспечивают точный контроль температуры и стабильные результаты.

Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может расширить возможности вашей лаборатории и помочь вам достичь идеального баланса свойств материала для вашего конкретного применения.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Почему для пайки никель-хром-кремниевых соединений обычно используют печь для отжига в высоком вакууме? Обеспечение пластичных и прочных паяных соединений

- Можно ли пылесосить внутреннюю часть моей печи? Руководство по безопасному самостоятельному обслуживанию против профессионального сервиса

- Что такое вакуумная ретортация? Руководство по обработке высокочистых материалов

- С какими материалами работает спекание? Раскройте потенциал металлов, керамики и композитов

- Что такое вакуумная печь для термообработки? Достижение непревзойденной чистоты и контроля

- Каковы методы изготовления спеченных деталей в порошковой металлургии? Руководство по основному процессу

- Что произойдет, если при пайке твердым припоем не поддерживать надлежащий зазор между соединениями? Избегайте распространенных дефектов соединений

- Почему спекание необходимо после прессования? Чтобы превратить слабый порошок в прочную, долговечную металлическую деталь