По своей сути, химическое осаждение из паровой фазы (ХОС) — это сложный производственный процесс, используемый для создания высокоэффективных твердых материалов, обычно в виде тонких пленок или покрытий. Он работает за счет химической реакции газа или пара, в результате которой на поверхность, называемую подложкой, осаждается слой твердого материала. Эта технология имеет основополагающее значение для производства всего: от микросхем до синтетических алмазов.

Истинная цель ХОС заключается не просто в нанесении покрытия, а в выращивании нового твердого материала непосредственно на поверхности с точностью до атомарного уровня. Эта уникальная возможность позволяет создавать исключительно чистые, однородные и долговечные пленки даже на самых сложных формах, что невозможно при использовании традиционных методов нанесения покрытий.

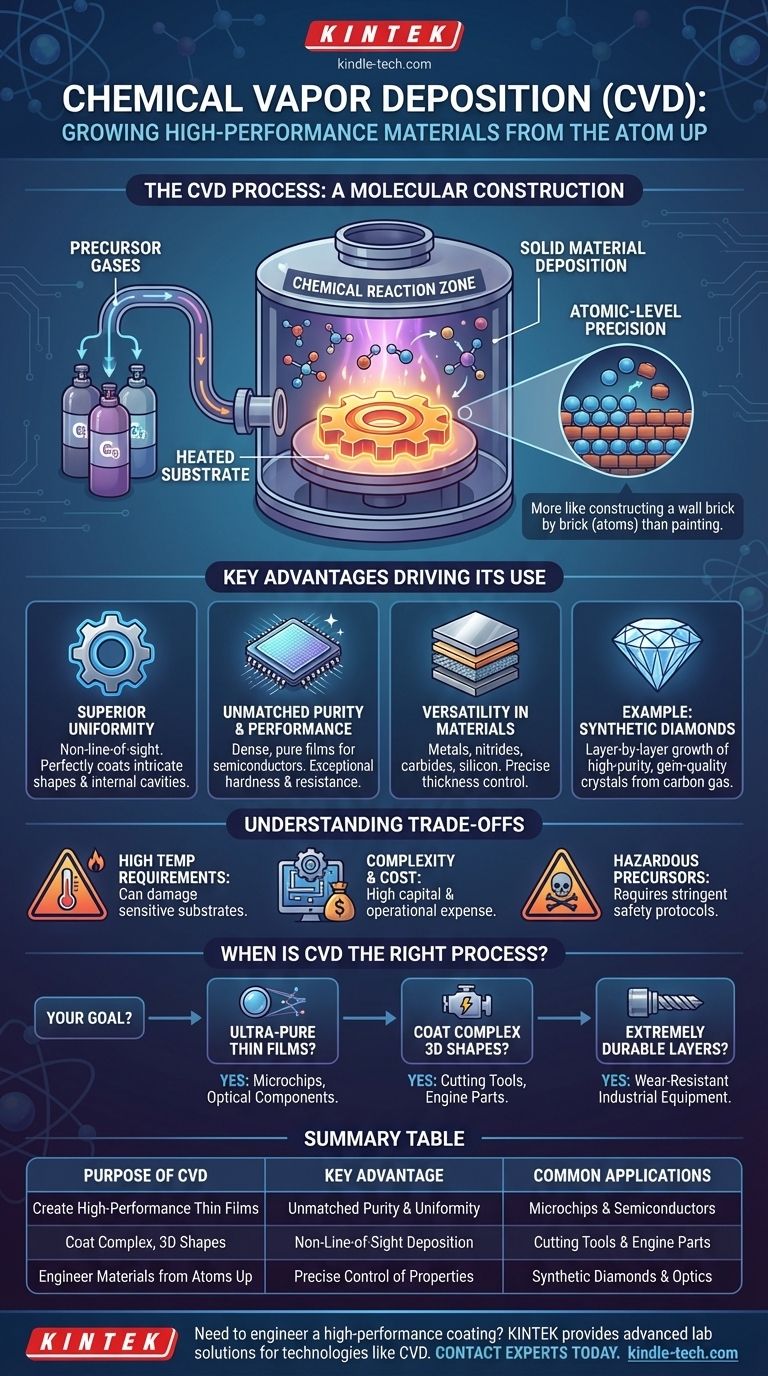

Как работает химическое осаждение из паровой фазы

Понимание цели ХОС требует рассмотрения его основной механики. Это меньше похоже на покраску и больше похоже на строительство стены кирпич за кирпичом, где «кирпичи» — это отдельные атомы.

Основной принцип: от газа к твердому телу

Процесс начинается с подачи одного или нескольких летучих газов-прекурсоров в реакционную камеру. Эти газы содержат химические элементы, из которых будет образовываться конечный твердый материал.

Роль подложки и нагрева

Внутри камеры находится подложка — объект, который необходимо покрыть. Подложка нагревается до точной высокой температуры. Это приложенное тепло обеспечивает необходимую энергию для запуска химической реакции в газах, заставляя их разлагаться и осаждать твердый материал на поверхности подложки.

Строго контролируемая среда

Вся эта реакция происходит в вакуумной камере с использованием сложной системы подачи газов. Каждый параметр — температура, давление и расход газа — тщательно контролируется для определения конечных свойств осажденной пленки, таких как ее толщина, чистота и кристаллическая структура.

Ключевые преимущества, обусловливающие его использование

ХОС выбирают вместо других методов, когда первостепенное значение имеют производительность и точность конечного покрытия. Его преимущества решают проблемы, с которыми не справляются другие методы.

Превосходная однородность на сложных формах

ХОС — это процесс без прямой видимости. Поскольку газ-прекурсор заполняет всю камеру, он равномерно осаждает материал на всех открытых поверхностях, включая внутренние полости, острые края и очень сложные геометрические формы. Это обеспечивает гомогенное покрытие, которое невозможно получить методами прямой видимости, такими как распыление или напыление.

Непревзойденная чистота и производительность

Начиная с высокоочищенных газов, процесс ХОС позволяет получать пленки исключительной чистоты. Это критически важно в полупроводниковой промышленности, где даже малейшие примеси могут испортить микросхему. Полученные пленки плотные и хорошо сцепляются, что обеспечивает превосходную твердость, коррозионную стойкость и электрические свойства.

Универсальность материалов и толщины

Этот метод невероятно универсален, и его можно использовать для осаждения широкого спектра материалов, включая металлы, керамику (например, нитриды и карбиды) и полупроводники, такие как кремний. Толщина покрытия контролируется временем осаждения и, по сути, не ограничена.

Распространенное применение: синтетические алмазы

Одним из наиболее известных применений ХОС является создание лабораторно выращенных алмазов. Вводя газ, богатый углеродом (например, метан), в камеру, процесс может медленно осаждать атомы углерода слой за слоем для выращивания высокочистого алмаза ювелирного качества.

Понимание компромиссов

Несмотря на свою мощь, ХОС не всегда является правильным решением. Его точность сопряжена со значительными техническими требованиями и ограничениями.

Требования к высокой температуре

Высокие температуры, необходимые для запуска химической реакции, могут повредить или изменить свойства подложки, чувствительной к температуре. Это ограничивает типы материалов, которые можно успешно покрыть.

Сложность и стоимость процесса

Системы ХОС сложны и дороги. Они требуют вакуумных камер, точных систем подачи газов и высокотемпературных источников питания, что увеличивает первоначальные капитальные затраты и эксплуатационные расходы.

Использование опасных прекурсоров

Многие газы-прекурсоры, используемые в ХОС, являются токсичными, легковоспламеняющимися или коррозионными. Это требует строгих протоколов безопасности и специализированных систем обращения, что добавляет еще один уровень сложности и стоимости процессу.

Когда ХОС является подходящим процессом?

Выбор этой технологии полностью зависит от вашей конечной цели. Это решение для высокоценных применений, где производительность оправдывает инвестиции.

- Если ваше основное внимание уделяется созданию сверхчистых, высокоэффективных тонких пленок: ХОС является отраслевым стандартом, предлагающим беспрецедентный контроль над чистотой и структурой материала для требовательных применений, таких как микросхемы и оптические компоненты.

- Если ваше основное внимание уделяется нанесению покрытий на сложные, неровные поверхности: ХОС — идеальный выбор, поскольку его принцип отсутствия прямой видимости обеспечивает идеально однородную пленку на сложных геометрических формах, до которых не могут добраться другие методы.

- Если ваше основное внимание уделяется созданию чрезвычайно прочных, износостойких слоев: ХОС превосходно справляется с осаждением твердых керамических материалов для значительного продления срока службы и производительности режущих инструментов, деталей двигателей и промышленного оборудования.

В конечном счете, ХОС обеспечивает уровень молекулярного контроля, который позволяет нам создавать материалы с нуля, превращая простой газ в высокоэффективное твердое тело.

Сводная таблица:

| Назначение ХОС | Ключевое преимущество | Общие применения |

|---|---|---|

| Создание высокоэффективных тонких пленок | Непревзойденная чистота и однородность | Микросхемы и полупроводники |

| Нанесение покрытий на сложные 3D-формы | Осаждение без прямой видимости | Режущие инструменты и детали двигателей |

| Создание материалов с нуля | Точный контроль свойств | Синтетические алмазы и оптика |

Нужно разработать высокоэффективное покрытие для вашего лабораторного оборудования или компонентов?

KINTEK специализируется на поставках передового лабораторного оборудования и расходных материалов, включая решения для точного нанесения покрытий. Наш опыт поможет вам использовать такие технологии, как ХОС, для достижения превосходных характеристик материалов, долговечности и чистоты для ваших конкретных лабораторных нужд.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваш проект с помощью правильного оборудования и решений.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Как что-либо покрывается алмазным слоем? Руководство по методам роста CVD в сравнении с методами гальванического покрытия

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок

- Какова роль системы ВЧ-ХНВ в подготовке электродов из алмаза, легированного бором? Масштабируемые решения для производства алмаза, легированного бором

- Какова конкретная функция металлической нити в ВЧ-ХОФЭ? Ключевые роли в росте алмаза

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD