По своей сути, нанесение тонких пленок — это семейство производственных процессов, используемых для нанесения исключительно тонкого слоя материала на поверхность, известную как подложка. Эти слои, толщиной от нескольких атомов до нескольких микрометров, являются основополагающими для создания современных высокотехнологичных продуктов, от компьютерных чипов до солнечных панелей. Процесс позволяет точно проектировать свойства материала — такие как его электропроводность, твердость или оптическое поведение — на наноуровне.

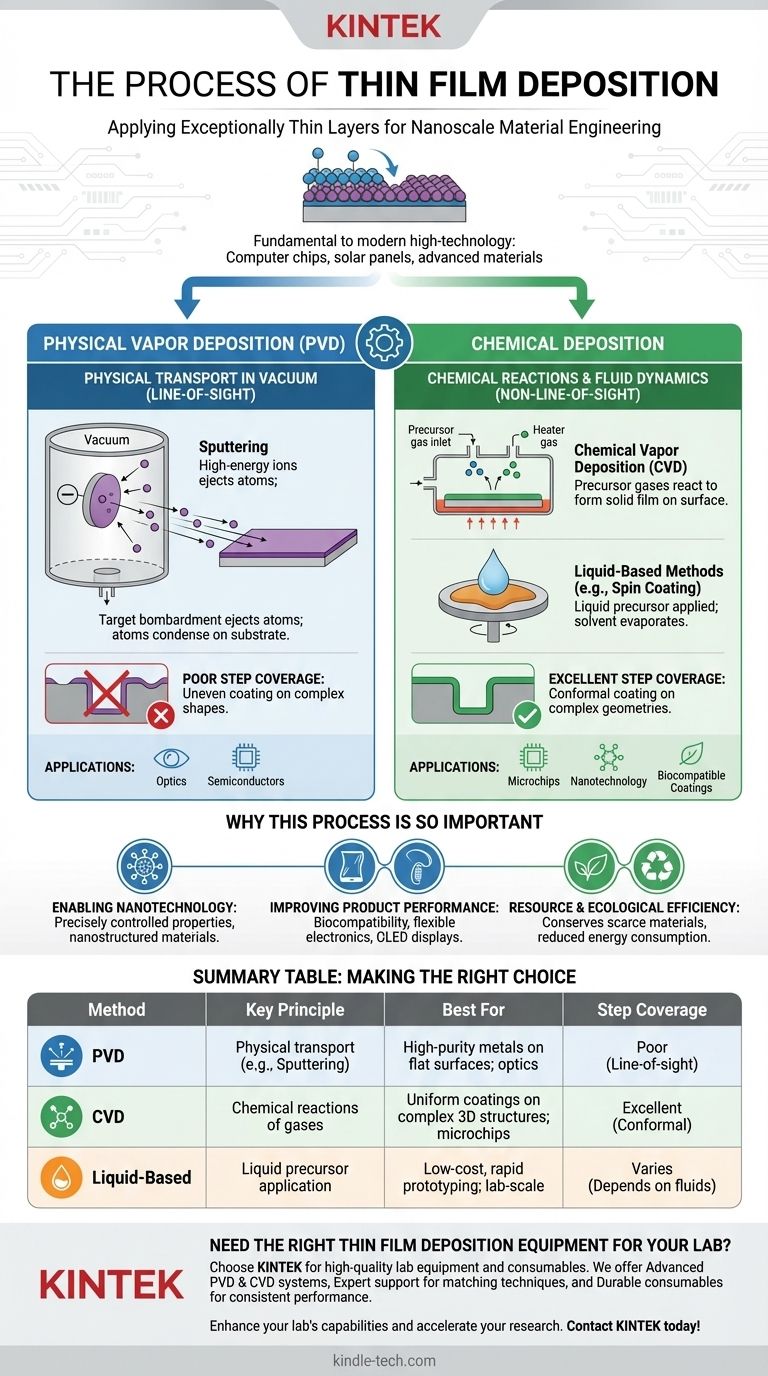

Главная задача нанесения тонких пленок заключается не просто в нанесении слоя, а в выборе правильного метода для конкретной задачи. Огромное количество методов делится на две основные категории — физическое и химическое осаждение — каждая из которых имеет свои преимущества и недостатки, определяющие конечное качество и производительность пленки.

Два фундаментальных подхода: физический против химического

Каждый метод осаждения можно классифицировать по тому, как он транспортирует материал к поверхности подложки. Различие между физическими и химическими методами является наиболее важным для понимания.

Физическое осаждение из паровой фазы (PVD)

Методы PVD включают физическое перемещение атомов или молекул из исходного материала («мишени») на подложку, обычно в вакууме. Представьте это как процесс микроскопической аэрозольной окраски.

Наиболее распространенным методом PVD является распыление. В этом процессе материал мишени бомбардируется высокоэнергетическими ионами, которые выбивают атомы. Эти выброшенные атомы затем перемещаются через вакуум и конденсируются на подложке, образуя тонкую пленку.

PVD часто является процессом прямой видимости, что означает, что осаждаемый материал движется по прямой линии. Это может создавать проблемы при покрытии сложных трехмерных форм.

Химическое осаждение

Методы химического осаждения используют химические реакции для образования пленки непосредственно на поверхности подложки. Вместо физической транспортировки твердого материала, эти методы вводят газообразные или жидкие прекурсоры, которые реагируют и образуют желаемую твердую пленку.

Ярким примером является химическое осаждение из паровой фазы (CVD), при котором газы реагируют в камере, и один из твердых побочных продуктов этой реакции образует пленку на нагретой подложке.

Другие более простые методы, такие как центрифугирование или капельное нанесение, включают нанесение жидкости, содержащей желаемый материал, а затем испарение растворителя, оставляя тонкую пленку. Поскольку они основаны на химических реакциях или гидродинамике, эти методы часто не ограничены прямой видимостью.

Почему этот процесс так важен

Нанесение тонких пленок — это не просто незначительное улучшение; это технология, открывшая совершенно новые области науки и техники.

Развитие нанотехнологий и передовых материалов

Осаждение позволяет синтезировать наноструктурированные покрытия и материалы с точно контролируемыми свойствами. Этот контроль на атомном уровне является основой нанотехнологий, позволяя создавать материалы, не существующие в природе.

Повышение производительности и функциональности продукта

Существующие продукты значительно улучшаются с помощью тонких пленок. В медицине пленки добавляют биосовместимость имплантатам для предотвращения отторжения организмом или могут быть разработаны для контролируемой доставки лекарств. В электронике они необходимы для создания полупроводников, гибких солнечных элементов и OLED-дисплеев.

Эффективность использования ресурсов и экологичность

Применяя только необходимый материал, нанесение тонких пленок является отличным способом экономии дефицитных или дорогих материалов. Многие современные процессы также разработаны для снижения энергопотребления и выбросов по сравнению с традиционным массовым производством.

Понимание компромиссов

Выбор метода осаждения включает балансирование конкурирующих факторов. Ни один метод не идеален для каждого применения, и понимание компромиссов имеет решающее значение для успеха.

Проблема покрытия ступенек

Ключевым показателем является покрытие ступенек, также известное как способность заполнения. Оно измеряет, насколько равномерно пленка покрывает подложку с неровной топографией, такой как траншеи и переходные отверстия на микросхеме.

Оно рассчитывается как отношение толщины пленки на боковых сторонах или дне элемента к ее толщине на плоской, открытой верхней поверхности. Отношение 1 указывает на идеальное, равномерное покрытие.

PVD против химического осаждения: сравнение покрытия

Поскольку методы PVD, такие как распыление, являются методами прямой видимости, они часто приводят к плохому покрытию ступенек. Верхние поверхности получают наибольшее количество материала, в то время как боковые стенки и глубокие траншеи получают очень мало, создавая тонкое, слабое место в пленке.

Химические методы, особенно CVD, обычно превосходят по качеству для сложных поверхностей. Газы-прекурсоры могут проникать и реагировать внутри сложных геометрических форм, что приводит к гораздо более равномерному и конформному покрытию.

Другие факторы: стоимость, чистота и скорость

Выбор также зависит от других факторов. PVD может производить пленки чрезвычайно высокой чистоты, что критически важно для многих оптических и электронных применений. Однако химические методы иногда могут предлагать более высокие скорости осаждения и более низкие затраты на оборудование, что делает их более подходящими для крупномасштабного производства.

Правильный выбор для вашей цели

Конкретные требования вашего приложения будут определять лучшую стратегию осаждения.

- Если ваша основная цель — равномерное покрытие сложных 3D-структур: химический метод, такой как CVD, часто является лучшим выбором из-за его непрямой видимости и конформного характера.

- Если ваша основная цель — осаждение высокочистого металла или сплава на относительно плоскую поверхность: физический метод, такой как распыление, обеспечивает отличный контроль и является отраслевым стандартом для оптики и полупроводников.

- Если ваша основная цель — недорогое, быстрое прототипирование в лабораторных условиях: простые методы на основе жидкостей, такие как центрифугирование или капельное нанесение, могут обеспечить функциональную пленку без необходимости сложного вакуумного оборудования.

В конечном итоге, освоение нанесения тонких пленок означает подбор правильной техники для конкретной инженерной задачи.

Сводная таблица:

| Метод осаждения | Ключевой принцип | Лучше всего подходит для | Покрытие ступенек |

|---|---|---|---|

| Физическое осаждение из паровой фазы (PVD) | Физически переносит атомы от мишени к подложке в вакууме (например, распыление). | Высокочистые металлы на плоских поверхностях; оптика, полупроводники. | Плохое (прямая видимость) |

| Химическое осаждение из паровой фазы (CVD) | Использует химические реакции газов для образования пленки на подложке. | Однородные покрытия на сложных 3D-структурах; микросхемы, нанотехнологии. | Отличное (конформное) |

| Методы на основе жидкостей (например, центрифугирование) | Наносит жидкий прекурсор; растворитель испаряется, оставляя тонкую пленку. | Недорогое, быстрое прототипирование; лабораторные применения. | Варьируется (зависит от гидродинамики) |

Нужно подходящее оборудование для нанесения тонких пленок для вашей лаборатории?

Выбор правильного метода осаждения имеет решающее значение для успеха вашего проекта, будь то высокая чистота PVD-распыления или равномерное покрытие CVD. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим потребностям в нанесении тонких пленок.

Мы помогаем лабораториям достигать точных, надежных результатов с помощью:

- Передовых систем PVD и CVD для исследований и производства.

- Экспертной поддержки для подбора лучшей техники для вашего применения — от полупроводников до биосовместимых покрытий.

- Долговечных расходных материалов и мишеней для обеспечения стабильной производительности.

Расширьте возможности вашей лаборатории и ускорьте ваши исследования. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные требования и узнать, как наши решения могут способствовать вашим инновациям!

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Вертикальная лабораторная трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления