По своей сути, распыление — это физический процесс, используемый для нанесения исключительно тонких и однородных слоев материала на поверхность. В этой технике используются высокоэнергетические ионы, как правило, из инертного газа, такого как аргон, для физического выбивания атомов из исходного материала (мишени), которые затем перемещаются и конденсируются на объекте, который вы хотите покрыть (подложке), образуя высококачественную пленку.

Распыление лучше всего понимать как «пескоструйную обработку» в атомном масштабе внутри вакуума. Вместо песка оно использует ионизированный газ для бомбардировки исходного материала, точно выбивая отдельные атомы, которые затем повторно осаждаются в виде высококонтролируемого покрытия на другой поверхности.

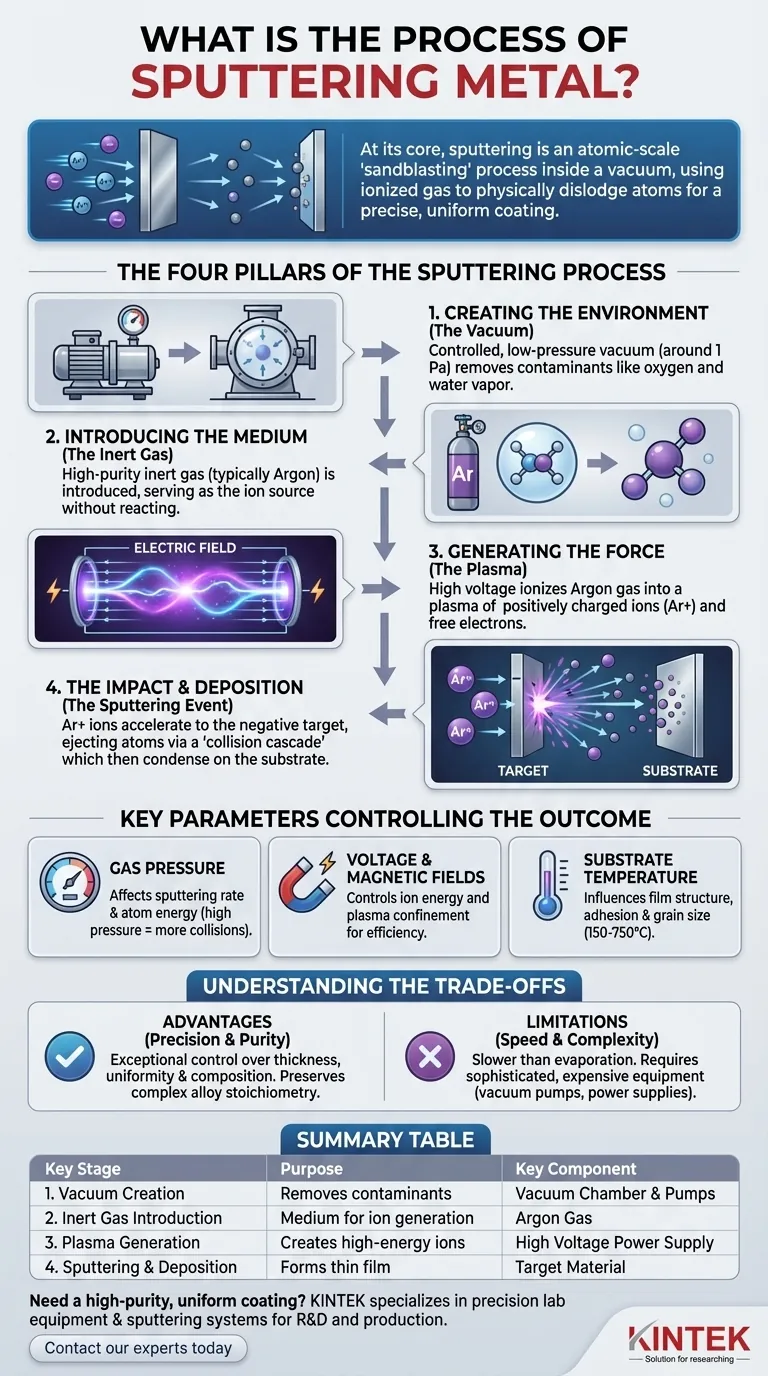

Четыре столпа процесса распыления

Чтобы по-настоящему понять распыление, лучше всего разбить его на четыре отдельных, последовательных этапа. Каждый этап имеет решающее значение для достижения высокой чистоты и высокой точности пленок, которыми известна эта технология.

Этап 1: Создание среды (Вакуум)

Весь процесс должен происходить в контролируемой среде с низким давлением. Вакуумная камера откачивается до очень низкого давления (около 1 Па или ниже) перед началом процесса.

Этот шаг является обязательным по двум причинам. Во-первых, он удаляет остаточные газы, такие как кислород и водяной пар, которые могут загрязнить пленку и прореагировать с покрывающим материалом. Во-вторых, он позволяет распыленным атомам перемещаться от мишени к подложке без столкновения с другими молекулами газа.

Этап 2: Введение среды (Инертный газ)

После достижения стабильного вакуума в камеру вводится инертный газ высокой чистоты. Аргон является наиболее распространенным выбором.

Этот газ не вступает в реакцию с материалом мишени или подложки. Его единственная цель — служить источником высокоэнергетических ионов, которые будут приводить в действие процесс распыления.

Этап 3: Генерация силы (Плазма)

Внутри камеры прикладывается высокое напряжение, создающее сильное электрическое поле. Эта энергия лишает атомы аргона электронов, ионизируя их и создавая светящуюся плазму.

Эта плазма представляет собой смесь положительно заряженных ионов аргона (Ar+) и свободных электронов. Во многих системах магнитные поля также используются для удержания этой плазмы близко к мишени, повышая эффективность процесса.

Этап 4: Удар и осаждение (Событие распыления)

Исходный материал, или мишень, получает сильный отрицательный заряд. Это заставляет положительно заряженные ионы аргона из плазмы стремительно ускоряться к ней.

Эти ионы с силой ударяют по мишени с большой кинетической энергией. Этот удар запускает «каскад столкновений», передавая импульс атомам мишени. Если переданная энергия превышает энергию связи, удерживающую атомы вместе, атомы выбиваются с поверхности мишени.

Эти выброшенные нейтральные частицы проходят через вакуумную камеру и оседают на подложке, где они конденсируются и медленно накапливаются слой за слоем, образуя тонкую однородную пленку.

Ключевые параметры, контролирующие результат

Конечные свойства распыленной пленки — такие как ее толщина, плотность и адгезия — не случайны. Они точно управляются путем контроля нескольких ключевых параметров в ходе процесса.

Давление газа

Давление инертного газа внутри камеры влияет как на скорость распыления, так и на энергию распыленных атомов. Более высокое давление может увеличить скорость, но также может привести к большему количеству столкновений, влияющих на качество пленки.

Напряжение и магнитные поля

Приложенное напряжение напрямую контролирует энергию ионов, ударяющих по мишени, что влияет на то, сколько атомов выбрасывается при одном ударе иона. Магнитные поля помогают концентрировать плазму, делая процесс более эффективным и позволяя ему работать при более низких давлениях.

Температура подложки

Температуру подложки, на которую наносится покрытие, можно контролировать, чтобы влиять на конечную структуру пленки. Нагрев подложки (от 150 до 750°C) может улучшить адгезию и повлиять на такие свойства, как размер зерна и плотность.

Понимание компромиссов

Как и любой технический процесс, распыление имеет свои явные преимущества и ограничения, которые делают его подходящим для определенных применений.

Преимущество: Точность и чистота

Распыление обеспечивает исключительный контроль над толщиной, однородностью и составом пленки. Поскольку материал мишени переносится без плавления, даже сложные сплавы и соединения могут быть нанесены с сохранением исходной стехиометрии.

Ограничение: Скорость осаждения

По сравнению с термическими методами, такими как испарение, распыление, как правило, является более медленным процессом. Это может сделать его менее подходящим для применений, требующих очень толстых пленок или чрезвычайно высокой пропускной способности.

Соображение: Сложность системы

Системы распыления — это сложные машины, требующие высоковакуумных насосов, источников питания высокого напряжения, систем подачи газа и часто магнитронов. Это делает оборудование более сложным и дорогим, чем более простые методы нанесения покрытий.

Выбор правильного варианта для вашей цели

Решение о том, является ли распыление правильным методом нанесения покрытия, полностью зависит от требуемых характеристик вашей конечной пленки.

- Если ваш основной фокус — высокочистые, однородные покрытия: Распыление обеспечивает непревзойденный контроль над свойствами пленки, что делает его идеальным для микроэлектроники, оптических фильтров и медицинских приборов.

- Если ваш основной фокус — нанесение покрытий на сложные сплавы или тугоплавкие металлы: Распыление превосходно, поскольку оно физически переносит состав материала мишени непосредственно на подложку без плавления.

- Если ваш основной фокус — быстрое, крупносерийное нанесение простых металлов: Вам может потребоваться оценить компромисс между качеством распыления и более высокой скоростью альтернативных методов, таких как термическое испарение.

В конечном счете, распыление является окончательным выбором, когда точность, чистота и контроль над свойствами конечной пленки являются наиболее важными факторами успеха.

Сводная таблица:

| Ключевой этап | Назначение | Ключевой компонент |

|---|---|---|

| 1. Создание вакуума | Удаление загрязняющих веществ для чистой среды | Вакуумная камера и насосы |

| 2. Введение инертного газа | Обеспечение среды для генерации ионов | Аргон |

| 3. Генерация плазмы | Создание высокоэнергетических ионов для бомбардировки мишени | Источник питания высокого напряжения |

| 4. Распыление и осаждение | Выбивание атомов мишени для формирования тонкой пленки на подложке | Материал мишени |

Вам нужно высокочистое, однородное покрытие для вашего применения?

KINTEK специализируется на прецизионном лабораторном оборудовании, включая системы распыления, разработанные для НИОКР и производства. Наши решения помогают вам достичь точных свойств пленки — толщины, плотности и адгезии — необходимых для успеха в микроэлектронике, оптике и медицинских приборах.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша технология распыления может продвинуть ваш проект.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок