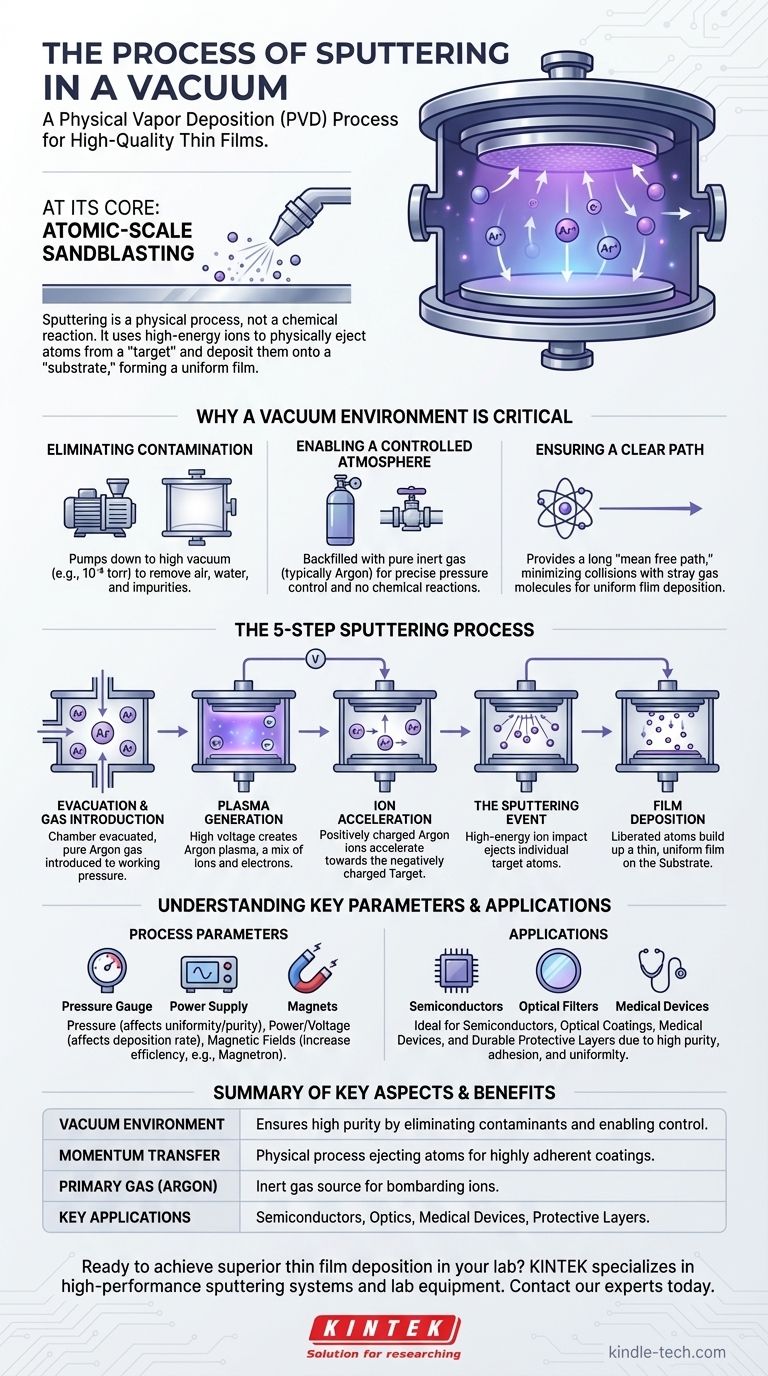

По своей сути, распыление — это процесс физического осаждения из паровой фазы (PVD), который функционирует как атомный пескоструйный аппарат внутри глубокого вакуума. В этом процессе исходный материал, известный как «мишень», бомбардируется высокоэнергетическими ионами инертного газа. Это столкновение обладает достаточной силой, чтобы выбить атомы из мишени, которые затем перемещаются через вакуум и осаждаются на «подложке», образуя исключительно тонкую, чистую и однородную пленку.

Распыление — это не химическая реакция, а процесс переноса импульса. Оно использует кинетическую энергию ионизированных частиц газа в контролируемом вакууме для физического выбивания атомов из источника и их осаждения в виде высокоадгезивного, ультратонкого покрытия на другую поверхность.

Почему вакуумная среда критически важна

Весь процесс распыления осуществляется в вакууме по двум основным причинам: чистота и контроль. Без него процесс был бы ненадежным, а полученная пленка — скомпрометированной.

Устранение загрязнений

Начальным этапом любого процесса распыления является откачка камеры до глубокого вакуума (около 10⁻⁶ торр или ниже). Это удаляет воздух, пары воды и другие остаточные молекулы газа, которые в противном случае реагировали бы с распыленными атомами или внедрялись бы в качестве примесей в конечную пленку.

Обеспечение контролируемой атмосферы

После достижения глубокого вакуума камера заполняется небольшим, точным количеством инертного газа высокой чистоты, чаще всего аргона. Этот газ является источником ионов, которые будут выполнять «бомбардировку». Вакуум гарантирует, что аргон является единственным активным газом, предотвращая нежелательные химические реакции и предоставляя операторам точный контроль над давлением процесса.

Обеспечение свободного пути

Среда низкого давления гарантирует, что распыленные атомы имеют длинный «средний свободный пробег». Это означает, что они могут перемещаться от мишени к подложке с минимальной вероятностью столкновения с блуждающими молекулами газа, что рассеяло бы их и нарушило однородность пленки.

Пошаговый процесс распыления

Хотя детали могут варьироваться, фундаментальная последовательность включает создание ионов, использование их для бомбардировки мишени и сбор выбитых атомов в виде тонкой пленки.

Шаг 1: Эвакуация и подача газа

Сначала камера осаждения, содержащая материал мишени и подложку, герметизируется и откачивается до глубокого вакуума для удаления загрязнений. Затем вводится тщательно контролируемое количество распыляющего газа, обычно аргона, что немного повышает давление до рабочего уровня (например, от 10⁻¹ до 10⁻³ мбар).

Шаг 2: Генерация плазмы

Внутри камеры подается высокое напряжение. Это мощное электрическое поле отрывает электроны от атомов аргона, создавая смесь положительно заряженных ионов аргона (Ar+) и свободных электронов. Этот ионизированный газ известен как плазма, которая часто светится фиолетовым или синим цветом.

Шаг 3: Ускорение ионов

Материалу мишени (источнику покрытия) придается сильный отрицательный электрический заряд. Это заставляет положительно заряженные ионы аргона из плазмы агрессивно ускоряться и сталкиваться с отрицательно заряженной поверхностью мишени.

Шаг 4: Событие распыления

Когда высокоэнергетические ионы аргона ударяются о мишень, они передают свой импульс атомам мишени. Этот удар достаточно силен, чтобы выбить или «распылить» отдельные атомы из материала мишени, выбрасывая их в вакуумную камеру.

Шаг 5: Осаждение пленки

Освобожденные атомы из мишени перемещаются через среду низкого давления, пока не ударятся о подложку (объект, который покрывается). По прибытии они конденсируются и образуют прочную связь на атомном уровне, постепенно наращивая тонкую, однородную пленку слой за слоем.

Понимание ключевых параметров процесса

Качество, толщина и характеристики распыленной пленки не случайны. Они являются прямым результатом тщательного контроля нескольких переменных в процессе.

Роль давления

Давление распыляющего газа внутри камеры является критическим компромиссом. Более высокое давление может увеличить скорость осаждения, но может снизить однородность и чистоту пленки из-за увеличения атомных столкновений.

Влияние мощности и напряжения

Напряжение, подаваемое на мишень, напрямую влияет на энергию бомбардирующих ионов. Более высокие уровни мощности увеличивают скорость, с которой атомы распыляются из мишени, что позволяет быстрее осаждать пленку.

Использование магнитных полей

Многие современные системы распыления являются «магнетронными» системами распыления. Магниты располагаются за мишенью для создания магнитного поля, которое удерживает электроны из плазмы вблизи поверхности мишени. Это значительно повышает эффективность процесса ионизации, создавая более плотную плазму при более низких давлениях и приводя к более высоким скоростям осаждения.

Применение распыления для вашей цели

Выбор использования распыления обусловлен необходимостью получения исключительно высококачественных тонких пленок с определенными свойствами.

- Если ваша основная цель — чрезвычайно прочное и адгезионное покрытие: Распыление создает пленку с практически неразрывной связью с подложкой, идеально подходящую для износостойких и защитных слоев.

- Если ваша основная цель — высокая чистота и оптическая прозрачность: Вакуумная среда критически важна для предотвращения загрязнения, что делает распыление ведущим выбором для оптических фильтров, полупроводников и медицинских устройств.

- Если ваша основная цель — создание однородной пленки на сложной форме: Распыление обеспечивает превосходное, равномерное покрытие сложных поверхностей, намного превосходящее многие методы нанесения покрытий по прямой видимости.

В конечном итоге, распыление обеспечивает беспрецедентный уровень контроля над созданием тонких пленок на атомном уровне.

Сводная таблица:

| Ключевой аспект | Почему это важно |

|---|---|

| Вакуумная среда | Обеспечивает высокую чистоту пленки за счет устранения загрязнений и создания контролируемой атмосферы. |

| Передача импульса | Физический (не химический) процесс, который выбивает атомы мишени для получения высокоадгезионного покрытия. |

| Основной газ | Аргон используется в качестве инертного газа для создания ионов, которые бомбардируют материал мишени. |

| Ключевые применения | Идеально подходит для полупроводников, оптических покрытий, медицинских устройств и прочных защитных слоев. |

Готовы достичь превосходного осаждения тонких пленок в вашей лаборатории?

KINTEK специализируется на высокопроизводительных системах распыления и лабораторном оборудовании, разработанном для точности и надежности. Независимо от того, разрабатываете ли вы полупроводники, оптические покрытия или медицинские устройства, наши решения обеспечивают высокую чистоту, однородность и адгезию, которые требуются вашим исследованиям.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные потребности и помочь вам оптимизировать процессы тонкопленочного осаждения.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Испарительная лодочка для органических веществ

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

Люди также спрашивают

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий