По сути, спекание порошка — это производственный процесс, который превращает массу металлического или керамического порошка в твердый, связный объект с помощью тепла. Основные этапы включают подготовку и смешивание порошка, сжатие его в желаемую форму, а затем нагрев этой «сырой» детали в печи до температуры чуть ниже точки плавления, что заставляет отдельные частицы скрепляться и сплавляться вместе.

Основная цель спекания — создать плотную, прочную деталь из порошка, никогда не доводя материал до плавления. Это достигается за счет использования тепловой энергии для ускорения атомной диффузии, которая сплавляет частицы, уменьшает внутренние пустоты и упрочняет конечный компонент.

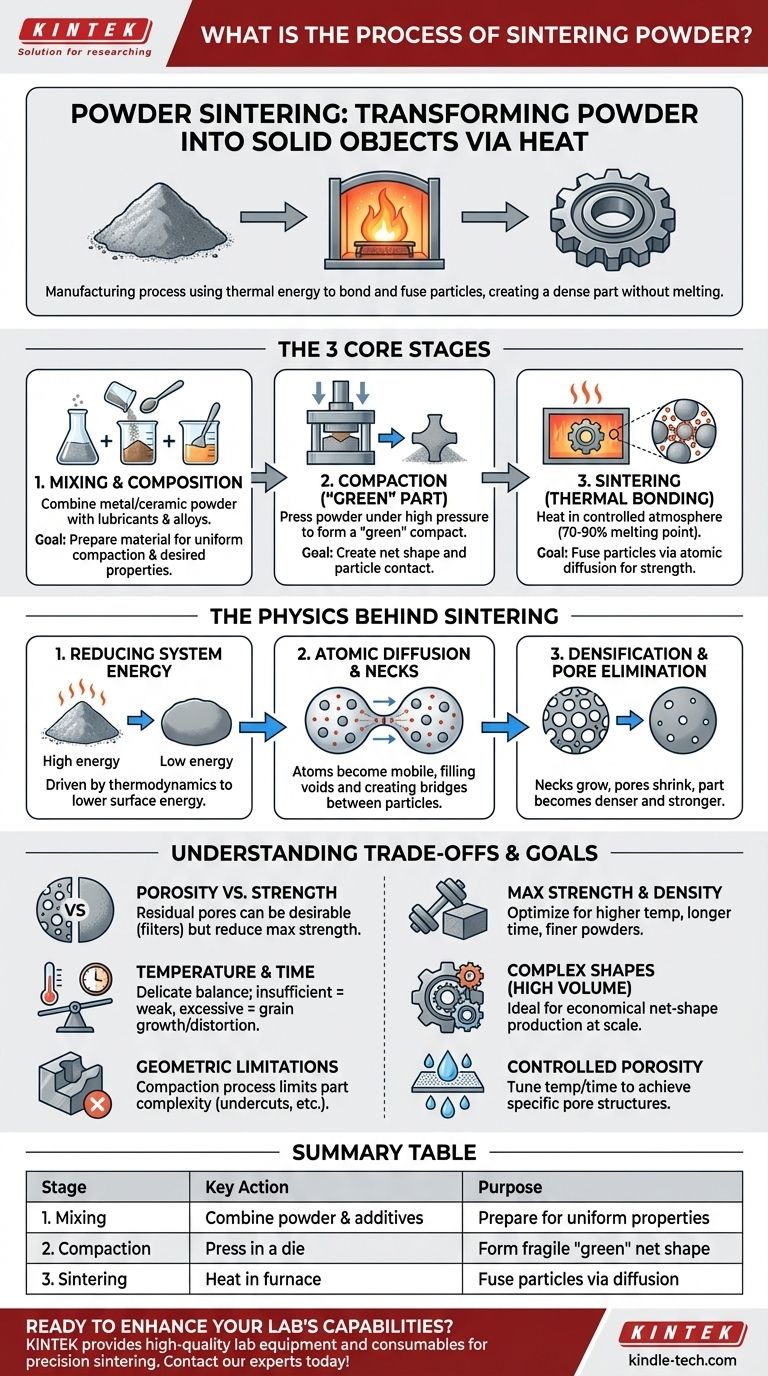

Три основных этапа спекания порошка

Процесс удивительно последователен и может быть разделен на три отдельные фазы, каждая из которых имеет решающее значение для свойств конечной детали.

Этап 1: Состав материала и смешивание

Прежде чем можно будет приступить к формованию, необходимо подготовить сырье. Это включает выбор основного металлического или керамического порошка, такого как железо, медь, никель или оксид алюминия, в зависимости от желаемых механических и физических свойств конечного продукта.

Часто добавляют другие материалы. Смазочные материалы добавляют для улучшения текучести порошка и уменьшения износа матрицы во время прессования, в то время как определенные легирующие элементы могут быть смешаны для повышения прочности, твердости или коррозионной стойкости.

Этап 2: Прессование – Формирование «сырой» детали

Подготовленная смесь порошка затем загружается в матрицу и сжимается под значительным давлением. Этот шаг формирует порошок в предварительно спеченный, хрупкий объект, известный как «сырой» компакт или «сырая» деталь.

Эта деталь имеет желаемую конечную форму, но обладает лишь минимальной прочностью, часто достаточной только для того, чтобы ее можно было перемещать и транспортировать в печь. Основная цель прессования — обеспечить контакт частиц друг с другом и установить геометрию детали.

Этап 3: Спекание – Процесс термического спекания

Это сердце процесса. Сырая деталь помещается в печь с контролируемой атмосферой (для предотвращения окисления) и нагревается до высокой температуры, обычно 70–90% от абсолютной точки плавления материала.

Деталь выдерживается при этой температуре в течение заданного периода времени. В течение этого времени материал не плавится. Вместо этого атомы мигрируют через границы частиц, что называется твердофазной диффузией. Это движение атомов создает «шейки» или мостики между частицами, которые растут и заставляют частицы сливаться, устраняя поры между ними и уплотняя объект.

Физика спекания: как это работает?

Понимание «почему» спекания раскрывает процесс, движимый фундаментальной термодинамикой и механикой на атомном уровне.

Движущая сила: снижение энергии системы

Куча рыхлого порошка имеет невероятно большую общую площадь поверхности, что соответствует высокому уровню поверхностной энергии. Подобно шару, катящемуся с холма, физические системы естественным образом стремятся к своему наинизшему возможному энергетическому состоянию.

Спекание обеспечивает тепловую энергию, необходимую для активации процесса уменьшения этой площади поверхности. Сплавляясь в твердую массу, материал резко снижает свою общую поверхностную энергию, достигая более стабильного состояния.

Атомная диффузия и образование шейки

При температурах спекания атомы в точках контакта между частицами становятся подвижными. Они начинают диффундировать, перемещаясь из основной массы одной частицы, чтобы заполнить пустоту в «шейке» между ней и ее соседом.

Этот постепенный перенос материала вызывает рост шеек, притягивая центры частиц ближе друг к другу. Результатом является прогрессирующее уменьшение пустот и увеличение плотности компонента.

Уплотнение и устранение пор

По мере роста и слияния шеек между частицами сеть пор внутри сырой детали начинает сжиматься и становиться более изолированной. Деталь становится плотнее, прочнее и тверже.

Степень этого уплотнения зависит от температуры, времени и начального размера частиц. Процесс можно контролировать для получения полностью плотной детали или детали с определенным уровнем контролируемой пористости.

Понимание компромиссов

Спекание — мощная технология, но она включает в себя ключевые соображения и ограничения, которыми необходимо управлять.

Пористость против прочности

Хотя цель часто состоит в том, чтобы устранить пористость, некоторые остаточные поры почти всегда остаются. Это означает, что спеченная деталь может не достичь полной теоретической плотности или прочности компонента, изготовленного из кованого или литого металла. Однако эта пористость может быть желательной особенностью для таких применений, как самосмазывающиеся подшипники или фильтры.

Контроль температуры и времени

Цикл спекания — это тонкий баланс. Недостаточного тепла или времени приводит к слабым связям и плохому уплотнению. Чрезмерное тепло или время может вызвать рост зерен, что ухудшает механические свойства, или даже привести к проседанию и деформации, если материал начнет плавиться. Точный контроль является обязательным.

Геометрические ограничения

Начальный этап прессования в значительной степени определяет сложность детали, которую можно изготовить. Такие элементы, как поднутрения или поперечные отверстия, трудно или невозможно сформировать с помощью традиционного прессования в матрице, которое в основном прикладывает усилие по одной оси.

Сделайте правильный выбор для вашей цели

Основной движущий фактор вашего применения определит ваш подход к процессу спекания.

- Если ваша основная цель — максимальная прочность и плотность: Вам необходимо оптимизировать более высокие температуры спекания, более длительное время выдержки и, возможно, использовать более мелкие порошки, которые легче спекаются.

- Если ваша основная цель — производство сложных форм в больших объемах: Ваш дизайн должен быть совместим с процессом прессования в матрице, а спекание становится очевидным выбором для экономичного создания этой конечной формы в масштабе.

- Если ваша основная цель — создание контролируемой пористости: Спекание — идеальный метод, поскольку вы можете точно настроить температуру и время, чтобы остановить процесс уплотнения и достичь целевой структуры пор для таких применений, как фильтры или фитили.

В конечном счете, спекание порошка — это сложный метод преобразования порошка в точные, функциональные компоненты путем манипулирования энергией и движением атомов.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Смешивание | Комбинирование металлического/керамического порошка со смазочными материалами/сплавами | Подготовка материала для равномерного прессования и желаемых свойств |

| 2. Прессование | Сжатие порошка в матрице под высоким давлением | Формирование хрупкой «сырой» детали с конечной формой |

| 3. Спекание | Нагрев сырой детали в печи с контролируемой атмосферой | Сплавление частиц посредством атомной диффузии для создания прочного, плотного объекта |

Готовы расширить возможности своей лаборатории с помощью прецизионного спекания?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для успешного процесса спекания порошка. Независимо от того, разрабатываете ли вы новые материалы или производите сложные компоненты, наш опыт и надежная продукция поддерживают каждый этап — от точного смешивания порошков до контролируемой термической обработки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам добиться более прочных и стабильных результатов и оптимизировать ваш рабочий процесс спекания.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Что такое метод магнетронного напыления? Руководство по передовым технологиям нанесения тонких пленок

- Влияет ли нагартовка на проводимость? Понимание компромисса между прочностью и проводимостью

- В чем проблема пиролиза? Ключевые проблемы коммерческой жизнеспособности

- Можно ли спекать металлы? Руководство по производству прочных, сложных металлических деталей

- Какова основная функция лабораторных печей при определении влажности биомассы? Обеспечение точной калибровки энергии

- Какая пайка горелкой обеспечивает высокую производительность, снижение затрат и однородное качество? Откройте для себя автоматизированную пайку горелкой

- В чем разница между центрифугированием и фильтрацией по используемой силе? Руководство по выбору правильного метода разделения

- Сколько стоит пиролизная установка? Руководство по составлению бюджета для вашего конкретного проекта