По своей сути, закалка — это процесс быстрого охлаждения нагретой металлической детали для закрепления определенных механических свойств. Это не просто погружение горячего металла в воду; это контролируемый термический шок, предназначенный для намеренного изменения внутренней кристаллической структуры материала, превращая его из мягкого, ковкого состояния при высокой температуре в твердое, прочное состояние при комнатной температуре.

Закалка — это тщательно контролируемый металлургический процесс, а не просто метод охлаждения. Ее успех полностью зависит от охлаждения заготовки с точной скоростью — достаточно быстрой, чтобы зафиксировать твердую, прочную кристаллическую структуру, называемую мартенситом, но не настолько быстрой, чтобы вызвать растрескивание или деформацию детали.

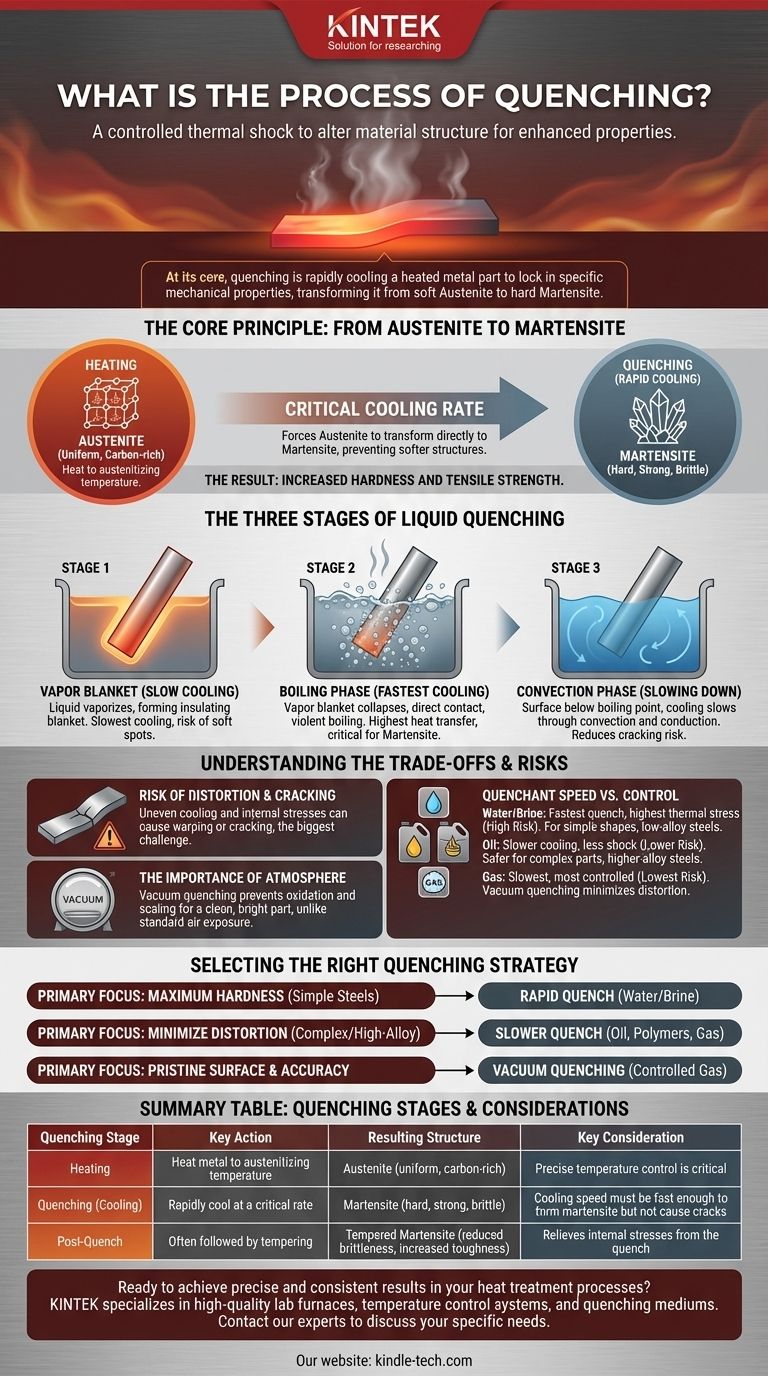

Основной принцип: от аустенита к мартенситу

Вся цель закалки состоит в управлении фазовым превращением внутри стали или сплава. Это достигается с помощью цикла нагрева и охлаждения.

Нагрев для образования аустенита

Сначала металл нагревают до определенной высокой температуры (известной как температура аустенитизации). При этой температуре кристаллическая структура стали перестраивается в фазу, называемую аустенитом. В этом состоянии структура металла однородна и способна растворять углерод и другие легирующие элементы в твердом растворе.

Критическая скорость охлаждения

Как только деталь полностью аустенитизирована, ее быстро охлаждают. Это быстрое охлаждение и есть «закалка». Скорость имеет решающее значение, поскольку она заставляет аустенит преобразовываться непосредственно в мартенсит — очень твердую, прочную и хрупкую кристаллическую структуру. Если охлаждение будет слишком медленным, металл вместо этого образует более мягкие структуры, такие как перлит или бейнит, что сведет на нет цель обработки.

Результат: повышение твердости

Образование мартенсита резко увеличивает твердость и предел прочности стали. Эта новообразованная структура испытывает сильное напряжение и является основной причиной того, что закаленные компоненты исключительно тверды и износостойки.

Три стадии жидкостной закалки

Когда горячую деталь погружают в жидкость, такую как масло или вода, процесс охлаждения не является линейным. Он происходит в три отдельные стадии.

Стадия 1: Паровая оболочка (медленное охлаждение)

Сразу после погружения жидкость, соприкасающаяся с горячим металлом, испаряется, образуя изолирующую паровую оболочку вокруг детали. Тепло должно проходить через этот паровой слой, что делает эту стадию самой медленной стадией охлаждения. Нестабильная паровая оболочка может привести к неравномерному охлаждению и образованию мягких участков.

Стадия 2: Кипящая фаза (самое быстрое охлаждение)

По мере того как поверхность немного остывает, паровая оболочка разрушается, и жидкость закалочной среды вступает в прямой контакт с деталью. Это вызывает бурное кипение. Скорость теплопередачи на этой стадии нуклеационного кипения чрезвычайно высока и является самой критической частью процесса для формирования мартенсита.

Стадия 3: Конвекционная фаза (замедление)

Как только температура поверхности детали падает ниже точки кипения жидкости, кипение прекращается. Охлаждение продолжается с гораздо более медленной скоростью за счет конвекции и теплопроводности в окружающую жидкость. Это более медленное охлаждение помогает снизить риск растрескивания.

Понимание компромиссов

Закалка — это баланс конкурирующих факторов. Достижение максимальной твердости часто сопряжено со значительными рисками, которыми необходимо управлять.

Риск деформации и растрескивания

Быстрое охлаждение и мартенситное превращение происходят неравномерно по всей детали. Это создает огромные внутренние напряжения. Если эти напряжения превышают прочность материала, деталь может деформироваться, покоробиться или даже треснуть. Этот риск является самой большой проблемой в любой операции закалки.

Скорость закалки против контроля

Выбор охлаждающей среды (закалочной среды) — это компромисс между мощностью охлаждения и контролем.

- Вода/Рассол: Обеспечивают самую быструю закалку, но создают самое высокое термическое напряжение, увеличивая риск растрескивания. Лучше всего подходит для простых форм и низколегированных сталей.

- Масло: Охлаждает значительно медленнее, чем вода, что снижает термический шок. Это гораздо более безопасный выбор для сложных деталей или высоколегированных сталей, где существует риск растрескивания.

- Газ: Используется при вакуумной закалке, газ (например, азот или аргон) обеспечивает самую медленную и наиболее контролируемую закалку. Это обеспечивает максимальный контроль и минимизирует деформацию.

Важность атмосферы

При стандартной печной закалке горячая деталь подвергается воздействию воздуха, что вызывает окисление и окалинообразование на поверхности. Такие процессы, как вакуумная закалка, нагревают деталь в контролируемой атмосфере или вакууме. Это предотвращает любую реакцию с поверхностью, в результате чего получается чистая, яркая деталь, не требующая постобработки.

Выбор правильной стратегии закалки

Идеальный процесс закалки определяется обрабатываемым сплавом, геометрией детали и требуемыми конечными свойствами.

- Если ваш основной акцент делается на достижении максимальной твердости в простых углеродистых сталях: Необходима быстрая закалка, часто с использованием воды или рассола, чтобы превысить критическую скорость охлаждения.

- Если ваш основной акцент делается на минимизации деформации и растрескивания в сложных или высоколегированных сталях: Более медленная, более контролируемая закалка с использованием масла, специальных полимеров или газа является более безопасным и эффективным выбором.

- Если ваш основной акцент делается на безупречной чистоте поверхности и высокой точности размеров: Вакуумная закалка с контролируемой газовой подпиткой является превосходным методом, поскольку она предотвращает окисление и обеспечивает самый мягкий профиль охлаждения.

Понимание этих принципов позволяет вам выйти за рамки простого охлаждения детали и начать проектировать ее конечные эксплуатационные характеристики.

Сводная таблица:

| Стадия закалки | Ключевое действие | Полученная структура | Ключевое соображение |

|---|---|---|---|

| Нагрев | Нагрев металла до температуры аустенитизации | Аустенит (однородный, богатый углеродом) | Критически важен точный контроль температуры |

| Закалка (Охлаждение) | Быстрое охлаждение с критической скоростью | Мартенсит (твердый, прочный, хрупкий) | Скорость охлаждения должна быть достаточно быстрой для формирования мартенсита, но не вызывать трещин |

| После закалки | Часто следует отпуск | Отпущенный мартенсит (сниженная хрупкость, повышенная вязкость) | Снимает внутренние напряжения от закалки |

Готовы добиться точных и стабильных результатов в процессах термообработки? Правильное лабораторное оборудование имеет решающее значение для контроля стадий закалки и достижения желаемых свойств материала. KINTEK специализируется на высококачественных лабораторных печах, системах контроля температуры и закалочных средах, предназначенных для металлургических применений. Независимо от того, работаете ли вы с простыми углеродистыми сталями или сложными сплавами, наши решения помогут вам контролировать критические скорости охлаждения, необходимые для формирования мартенсита, минимизируя при этом деформацию и растрескивание.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в закалке и узнать, как надежное лабораторное оборудование KINTEK может повысить производительность ваших материалов и эффективность процессов.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки молибдена

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какую среду обеспечивает печь с колоколом высокого вакуума? Точность для плазменных нанопокрытий

- Почему вакуумная печь необходима для нанесения вольфрамовых покрытий методом CSD? Обеспечение точного испарения и целостности покрытия

- Какую роль играет высокотемпературная экспериментальная печь в оценке жаростойкости алюминидных покрытий?

- Какова цель дуговой печи? Обеспечение гибкой, эффективной переработки металлолома и производства стали

- Каковы недостатки азотирования? Основные ограничения каждого метода процесса

- Какова роль печей искрового плазменного спекания (SPS) в производстве биомедицинских титановых сплавов, таких как Ti-Nb-Zr?

- Что такое вакуумная пайка? Полное руководство по высокочистому соединению металлов

- Что такое полный процесс пайки? Достигайте прочных, постоянных металлических соединений с точностью