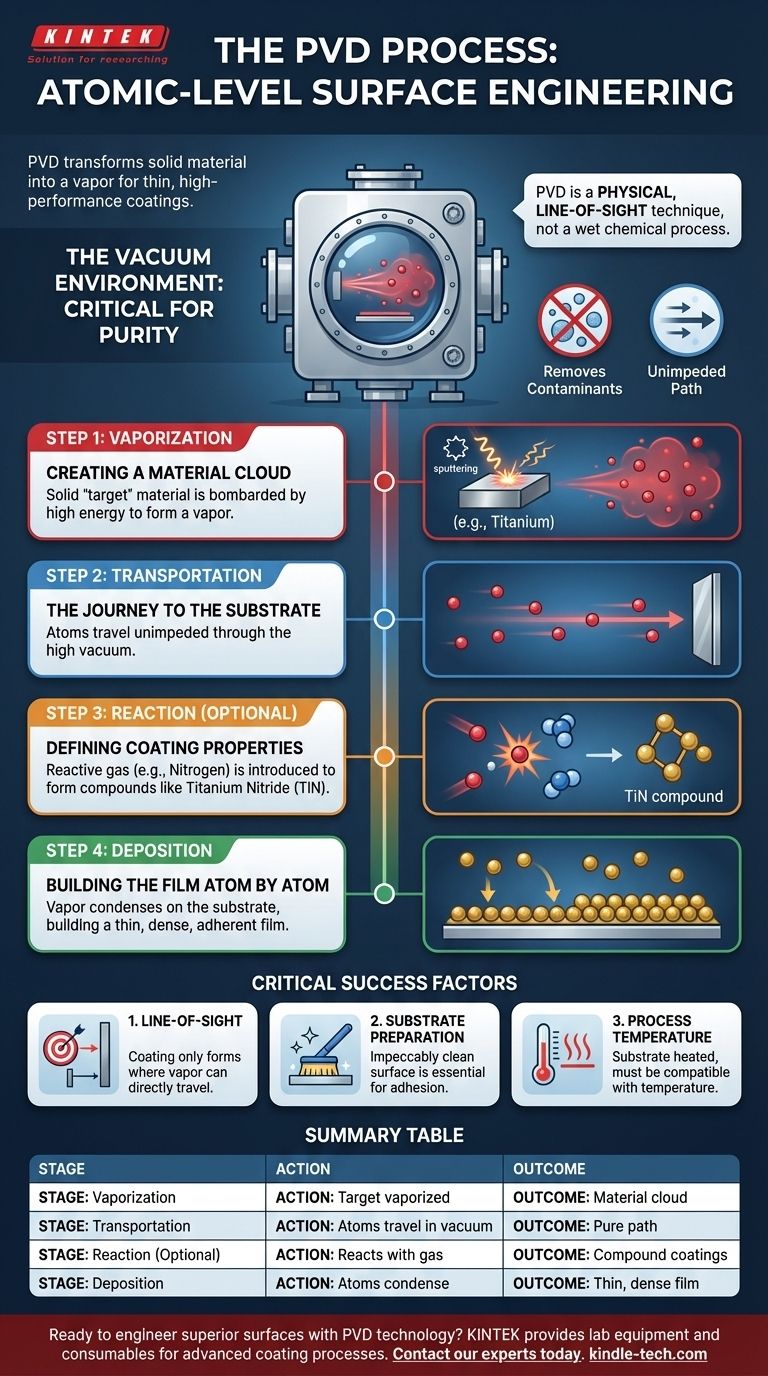

По своей сути, процесс физического осаждения из паровой фазы (PVD) — это вакуумная технология, которая превращает твердый материал в пар, транспортирует его атом за атомом через вакуум, а затем осаждает в виде тонкого, высокоэффективного покрытия на подложке. Этот метод, по сути, заключается в создании нового поверхностного слоя с нуля, обеспечивая точный контроль над конечными свойствами покрытия.

Важно понимать, что PVD — это не мокрый химический процесс, как гальваника; это физический процесс, основанный на прямой видимости, проводимый в высоком вакууме. Эта вакуумная среда является ключом, который позволяет отдельным атомам материала покрытия беспрепятственно перемещаться от источника к обрабатываемой детали, обеспечивая чистую, плотную и прочно сцепленную пленку.

Среда: Критическая роль вакуума

Прежде чем произойдет какое-либо нанесение покрытия, необходимо создать правильную среду. Весь процесс PVD происходит внутри герметичной вакуумной камеры.

Почему вакуум является обязательным условием

Высокий вакуум (очень низкое давление) критически важен по двум причинам. Во-первых, он удаляет молекулы воздуха и других газов, которые могут загрязнить покрытие или неконтролируемо прореагировать с испаренным материалом.

Во-вторых, он обеспечивает чистый, беспрепятственный путь для атомов покрытия, чтобы они могли перемещаться от источника к покрываемой детали, которая называется подложкой.

Разбор процесса PVD: Пошагово

Хотя конкретные методы различаются, каждый процесс PVD следует трем основным этапам. Четвертый, необязательный этап реакции часто включается для создания специальных высокоэффективных керамических покрытий.

Этап 1: Испарение — Создание облака материала

Процесс начинается с твердого исходного материала, известного как мишень. Эта мишень изготовлена из материала, который мы хотим использовать для покрытия (например, титан, хром, алюминий).

Для бомбардировки этой мишени используется высокоэнергетический источник, выбивающий атомы и превращающий их в пар или плазму. Распространенные методы включают распыление, при котором ионы используются для выбивания атомов с мишени, или термическое испарение, при котором для их испарения используется тепло.

Этап 2: Транспортировка — Путешествие к подложке

После испарения эти атомы или молекулы проходят через вакуумную камеру от мишени к подложке. Вакуум гарантирует, что они движутся по прямой линии, не сталкиваясь с другими частицами, что нарушило бы процесс.

Этап 3: Реакция — Определение свойств покрытия

Это часто критический этап, на котором определяются конечные свойства покрытия. Для многих применений в камеру точно вводится специфический реактивный газ (например, азот, кислород или метан).

Испаренные атомы металла реагируют с этим газом, образуя новое соединение. Например, пары титана будут реагировать с газообразным азотом, образуя чрезвычайно твердое, золотистое соединение нитрид титана (TiN). Если реактивный газ не используется, исходный материал осаждается в чистом виде.

Этап 4: Осаждение — Построение пленки атом за атомом

Когда пар покрытия достигает подложки, он конденсируется на более холодной поверхности. Эта конденсация накапливается, атом за атомом, образуя тонкую, плотную и прочно сцепленную пленку.

Поскольку пленка строится на атомном уровне, она точно повторяет текстуру поверхности подложки, одновременно придавая ей совершенно новый набор поверхностных свойств.

Распространенные ошибки и соображения

PVD — мощная технология, но ее эффективность зависит от понимания ее рабочих принципов и ограничений.

Зависимость от прямой видимости

PVD — это процесс, зависящий от «прямой видимости». Покрытие может образовываться только на тех поверхностях, к которым испаренный исходный материал может двигаться напрямую. Это затрудняет равномерное покрытие внутренней части сложных форм или глубоких узких отверстий.

Подготовка подложки — это все

Адгезия и качество PVD-покрытия критически зависят от чистоты подложки. Поверхность должна быть безупречно чистой — без масел, оксидов и любых других загрязнений — чтобы атомная связь могла образоваться правильно. Неправильная очистка является основной причиной отказа покрытия.

Температура процесса

Хотя PVD считается низкотемпературным процессом по сравнению с такими методами, как CVD, подложка все же нагревается до нескольких сотен градусов Цельсия. Эта температура должна быть совместима с материалом подложки, чтобы избежать деформации или изменения ее основных свойств.

Сделайте правильный выбор для вашей цели

Понимание этапов процесса PVD позволяет вам указать правильный тип покрытия для вашего применения.

- Если ваш основной акцент — экстремальная твердость и износостойкость: Вам нужен реактивный процесс PVD, создающий керамическое покрытие, такое как нитрид титана (TiN), нитрид хрома (CrN) или карбонитрид титана (TiCN).

- Если ваш основной акцент — определенный декоративный цвет или проводимость: Оптимальным выбором, вероятно, будет нереактивный процесс PVD, осаждающий чистый металл (например, титан или алюминий) или определенный сплав.

- Если ваш компонент имеет сложную внутреннюю геометрию: Вы должны учитывать зависимость PVD от прямой видимости и обеспечить правильную фиксацию детали, или рассмотреть, подходит ли альтернативный процесс, не зависящий от прямой видимости.

Контролируя каждый шаг этой атомно-уровневой конструкции, PVD позволяет точно проектировать поверхности с превосходными характеристиками.

Сводная таблица:

| Этап процесса PVD | Ключевое действие | Результат |

|---|---|---|

| 1. Испарение | Материал мишени испаряется (например, с помощью распыления). | Создает облако атомов покрытия. |

| 2. Транспортировка | Атомы перемещаются беспрепятственно через высокий вакуум. | Обеспечивает чистый, прямой путь к подложке. |

| 3. Реакция (необязательно) | Пар реагирует с газом (например, азотом). | Образует составные покрытия, такие как нитрид титана (TiN). |

| 4. Осаждение | Атомы конденсируются и связываются с подложкой. | Формирует тонкую, плотную и прочно сцепленную пленку. |

Готовы создавать превосходные поверхности с помощью технологии PVD? KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для передовых процессов нанесения покрытий. Независимо от того, разрабатываете ли вы износостойкие инструменты или декоративные покрытия, наши решения обеспечивают точные и высококачественные результаты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем удовлетворить конкретные потребности вашей лаборатории в PVD и инженерии поверхностей.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок