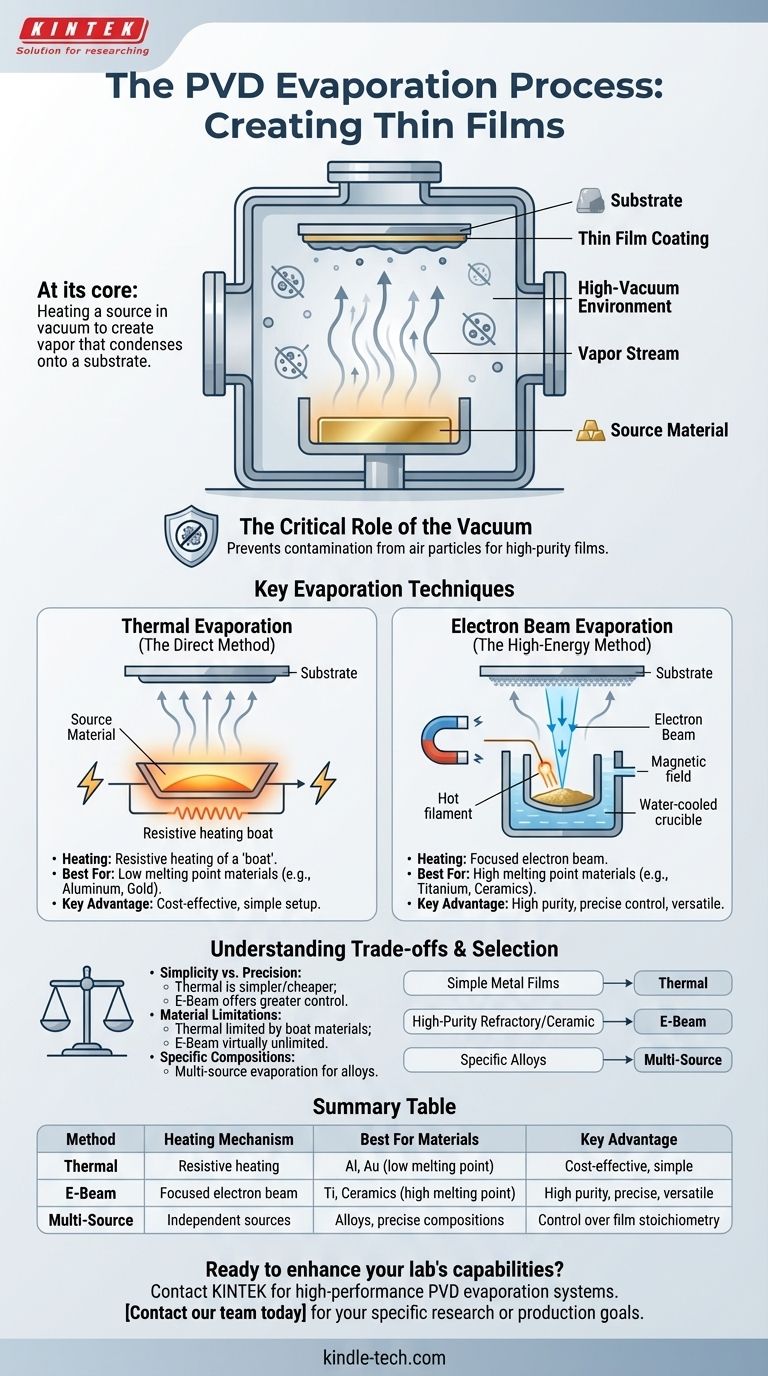

По своей сути, процесс PVD-испарения — это метод создания тонкой пленки путем нагрева исходного материала в камере высокого вакуума до тех пор, пока он не перейдет в газообразное состояние. Этот пар затем проходит через вакуум и конденсируется на более холодном целевом объекте, известном как подложка, образуя однородное покрытие. Весь процесс аналогичен тому, как пар от горячей ванны поднимается и конденсируется в капли воды на прохладном потолке.

Хотя все методы PVD-испарения направлены на превращение твердого вещества в пар для нанесения покрытия, решающим фактором является конкретный метод, используемый для генерации этого тепла. Этот выбор определяет эффективность процесса, уровень его контроля и диапазон материалов, которые вы можете успешно нанести.

Основной принцип: от твердого тела к пару

Физическое осаждение из паровой фазы (PVD) путем испарения основано на простом фазовом переходе. Понимание компонентов этой среды является ключом к пониманию самого процесса.

Критическая роль вакуума

Процесс должен происходить в среде высокого вакуума. Это не подлежит обсуждению, поскольку вакуум предотвращает столкновение и реакцию атомов испаряемого покрытия с частицами воздуха, что в противном случае привело бы к попаданию примесей и загрязнению конечной пленки.

Источник и подложка

В процессе центральными являются два компонента: источник и подложка. Источник — это сырье, часто металл или керамика, которое станет покрытием. Подложка — это объект или деталь, которую покрывают.

Процесс конденсации

Как только исходный материал нагревается достаточно для испарения, его атомы или молекулы движутся по прямой линии через вакуумную камеру. Достигнув относительно холодной поверхности подложки, они теряют энергию, конденсируются обратно в твердое состояние и слой за слоем накапливаются, образуя тонкую твердую пленку.

Основные методы испарения: выбор правильного источника тепла

Основное различие между методами испарения заключается в том, как нагревается исходный материал. Этот выбор имеет значительные последствия для типов используемых материалов и качества получаемой пленки.

Термическое испарение (Прямой метод)

Это часто самый простой и распространенный метод. Исходный материал помещается в контейнер или «лодочку», которая нагревается резистивно путем пропускания через нее сильного электрического тока. Тепло заставляет материал плавиться, а затем испаряться. Этот метод лучше всего подходит для материалов с относительно низкой температурой испарения, таких как алюминий или золото.

Электронно-лучевое испарение (Метод высокой энергии)

Для материалов с очень высокой температурой плавления, таких как титан или керамика, требуется более мощная техника. При электронно-лучевом (e-beam) испарении генерируется высокоэнергетический пучок электронов от горячего нити накаливания, обычно изготовленной из вольфрама. Этот пучок с помощью магнитов направляется на исходный материал, который находится в водоохлаждаемом тигле. Огромная кинетическая энергия электронов мгновенно преобразуется в тепловую энергию при ударе, что приводит к высокоэффективному испарению исходного материала.

Продвинутые и специализированные методы

Хотя термическое и электронно-лучевое испарение являются основными рабочими лошадками, существуют и другие специализированные методы. К ним относятся использование лазеров (лазерное испарение), электрических дуг (дуговое испарение) или высококонтролируемых атомных потоков (молекулярно-лучевая эпитаксия) для достижения определенных свойств пленки для передовых применений.

Понимание компромиссов

Выбор метода испарения включает в себя баланс между сложностью, стоимостью и совместимостью материалов. Ни один метод не является универсально превосходящим.

Простота против точности

Термическое испарение механически простое и менее затратное во внедрении. Однако оно обеспечивает менее точный контроль над скоростью испарения. Системы электронно-лучевого испарения более сложны и дороги, но обеспечивают исключительный контроль и могут наносить гораздо более широкий спектр материалов.

Ограничения по материалам

Термическое испарение по своей сути ограничено материалами, которые можно испарить до того, как нагревательный элемент расплавится или деградирует. Оно не подходит для тугоплавких металлов или многих керамических соединений. Электронно-лучевое испарение обходит это ограничение, напрямую нагревая источник, что позволяет наносить практически любой материал.

Достижение специфического состава

Создание пленки из сплава может быть сложной задачей, поскольку разные элементы в исходном материале будут испаряться с разной скоростью. Для получения пленки с точным составом сплава используется система многоисточникового испарения. Это включает использование двух или более отдельных источников, каждый со своим собственным контролем нагрева, для одновременного нанесения материалов на одну и ту же подложку.

Выбор правильного процесса испарения

Ваш выбор метода должен определяться материалом, который необходимо нанести, и требованиями к производительности конечной пленки.

- Если ваш основной акцент делается на экономической эффективности для простых металлических пленок: Термическое испарение является наиболее прямым и экономичным отправным пунктом.

- Если ваш основной акцент делается на нанесении высокочистых пленок тугоплавких металлов или керамики: Электронно-лучевое испарение обеспечивает необходимую энергию, контроль и универсальность материалов.

- Если ваш основной акцент делается на создании пленки с определенным составом сплава: Требуется система многоисточникового испарения для точного контроля скорости нанесения каждого компонента материала.

В конечном счете, понимание того, как тепло применяется к исходному материалу, является ключом к освоению PVD-испарения и достижению желаемых свойств пленки.

Сводная таблица:

| Метод | Механизм нагрева | Лучшие материалы | Ключевое преимущество |

|---|---|---|---|

| Термическое испарение | Резистивный нагрев «лодочки» | Алюминий, золото (низкая температура плавления) | Экономичность, простая установка |

| Электронно-лучевое испарение | Фокусированный электронный пучок | Титан, керамика (высокая температура плавления) | Высокая чистота, точный контроль, универсальность |

| Многоисточниковое испарение | Несколько независимых источников | Сплавы, точные составы | Контроль стехиометрии пленки |

Готовы расширить возможности своей лаборатории с помощью точного PVD-испарения?

В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования, включая передовые системы PVD-испарения. Независимо от того, нужна ли вам простота термического испарения для экономичного нанесения металлических покрытий или точность электронно-лучевого испарения для высокочистых керамических пленок, наши эксперты помогут вам выбрать правильное решение для ваших конкретных исследовательских или производственных задач.

Мы обслуживаем лаборатории в различных отраслях, гарантируя, что вы получите надежное оборудование и расходные материалы, необходимые для достижения превосходных результатов в области тонких пленок.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваши потребности в PVD-испарении и узнать, как KINTEK может способствовать вашему успеху.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

Люди также спрашивают

- Из какого материала обычно изготавливают лодочки для термического напыления? Выбор правильного материала для нанесения покрытий высокой чистоты

- Что такое термическое испарение? Простое руководство по осаждению тонких пленок

- Что такое метод термического напыления для нанесения тонких пленок? Руководство по простому и экономичному методу PVD

- Что такое вакуумное термическое напыление? Руководство по нанесению высокочистых тонких пленок

- Каковы недостатки термического испарения? Понимание ограничений для высокопроизводительных применений